какой конус морзе в задней бабки 16к20

Токарно-винторезный станок 16К20

Токарно винторезный станок 16К20 — универсальный металлообрабатывающий агрегат, используемый для нарезания резьбы, выполнения токарных операций и сверления. Данная модель является модификацией предыдущей версии станка — 1К62, она превосходит предшественника по всем эксплуатационным параметрам.

В статье мы рассмотрим назначение и сферу применения 16К20, изучим его конструкцию и технические характеристики, а также представим описание наладки агрегата и его ремонта.

1 Назначение, функциональные возможности

16К20 производился Московским станкостроительным заводом «Красный Пролетарий» в период с 1971 по 1986 год. Это одна из наиболее удачных моделей советского станкостроительства, которая стала основой множества модификаций, таких как 16К25, 16К20М, 16К20М и более современных версий с ЧПУ управлением — станок 16К20ФЗ, 16А20Ф3, 16К20Т1.

Данный агрегат способен выполнять следующие технические операции:

Среди эксплуатационных преимуществ данного агрегата в сравнении с тогдашними аналогами выделим надежность, точность обработки, простоту обслуживания, выносливость и высокую производительность.

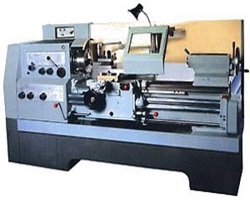

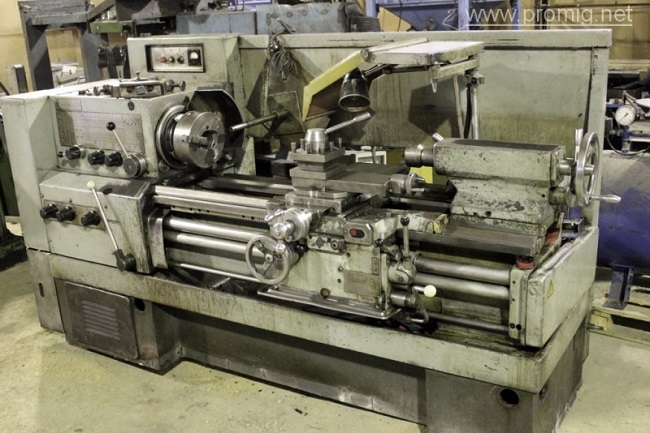

Общий вид станка 16К20

Универсальный станок 16К20 обладает следующими характерными особенностями:

Советскими предприятиями производились аналоги данной модели, наиболее распространенными из которых являются: ЖА-805, МК6058, КА-280 и 16ВТ20.

к меню ↑

1.1 Технические характеристики

Рассмотрим основные параметры токарного станка 16К20:

Параметры шпиндельного узла 16К20:

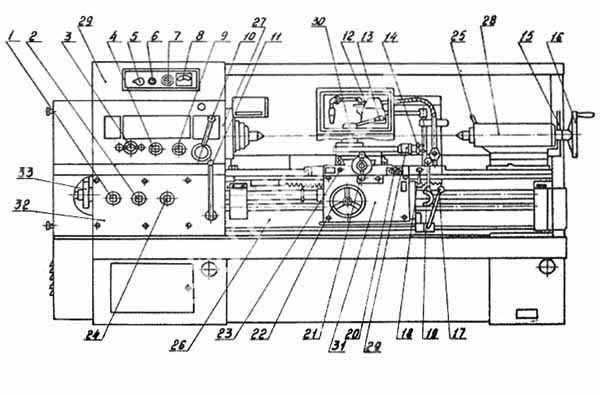

Конструкция станка 16К20

Параметры резцовых салазок:

Параметры задней бабки:

На станок установлены 3 электродвигателя: основной — мощностью 11 кВт, мотор насоса подачи СОЖ — 0.125 кВт и привод быстрой подачи шпинделя — 0.12 кВт. Габариты 16К20 составляют 279*119*150 см, полный вес агрегата — 3010 кг.

к меню ↑

2 Особенности конструкции

Основными конструктивными узлами станка 16К20 являются: передняя и задняя бабка, фартук, суппорт. Внутри передней бабки установлен блок шпинделя и коробка скоростей. В конструкции агрегата установка и центровка патронов выполняется посредством конической шейки, центров — с помощью конического отверстия выполненного в конфигурации конуса Морзе 5. Для настройки цепи подач на нарезание разных типов резьбы (метрической, дюймовой, питчевой) используется гитара с сменными зубчатыми колесами.

Вращение ходового вала преобразовывается в поступательное движение суппорта посредством фартука. Сам суппорт является узлом, фиксирующим рабочий инструмент — резец, и передающий на него движение подачи. Устройство суппорта состоит из салазок, каретки, поворотной части и резцедержателя. Возможность монтажа каретки под углом к центрам станка позволяет обрабатывать поверхности конической формы.

В посадочное гнездо задней бабки могут монтироваться центра двух типов — фиксированные и вращающиеся. Центра выполняют функцию удерживания обрабатываемой детали. Перемещение задней бабки по станине выполняется вручную. Установка пиноли в требуемое положение также ручная, осуществляется с помощью маховика.

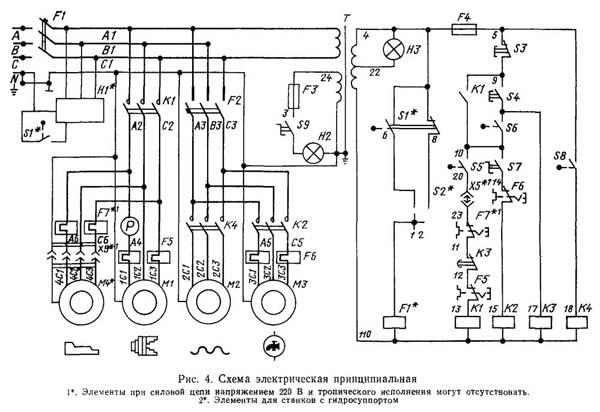

Электрическая схема 16К20 представлена на изображении. Запуск основного двигателя производится посредством нажатия кнопки S4, выключение — S3. За защиту привода от перегрузок отвечает тепловое реле, при возникновении коротких замыканий срабатывают плавкие предохранители. Перед запуском агрегата в работу устройство заземления станка обязательно.

Главным движением в кинематической цепи станка является вращение шпинделя, которое сообщается на шпиндель от основного электродвигателя через клиноременную передачу и коробку скоростей. Направление вращения шпинделя зависит от положения фрикционной муфты (М1), если она повернута влево вращение происходит на прямых частотах, при повороте влево включается реверсный ход.

к меню ↑

2.1 Особенности регулировки 16К20 (видео)

к меню ↑

2.2 Наладка и ремонт

Перед первым запуском станка после длительного простоя необходимо выполнить его наладку, которая осуществляется в следующей последовательности:

16К20 после восстановления

Ремонт агрегата, в зависимости от его сложности, классифицируется на три типа — малый, средний и капитальный. Собственными силами имеет смысл выполнять ремонтные работы малой группы, тогда как более сложные операции должны производиться профильными специалистами.

К операциям малой ремонтной группы относятся:

Проверка работоспособности станка выполняется посредством его испытания на холостом ходу, в процессе которого визуально оценивается уровень шума, нагрев привода и точность обработки заготовки.

16К20 Токарный станок

Универсальный токарно-винторезный станок

Технические характеристики токарного станка 16К20:

Представляем Вам основные технические характеристики и параметры токарно-винторезного станка 16К20 и его модификации повышенной точности — 16К20П.

Обращаем внимание на то, что все основные параметры станка соответствуют ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.»

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Габариты и масса станка | ||

| Габариты станка (длина x ширина x высота) РМЦ=1000 | 2795 мм х 1190 мм х 1500 мм | 2795 мм х 1190 мм х 1500 мм |

| Масса станка | 3010 кг | 3010 кг |

| Основные параметры станка | ||

| Класс точности (ГОСТ 8-82) | Н | П |

| Наибольшая масса заготовки, обрабатываемой в центрах | 460..1300 кг | 460..1300 кг |

| Наибольшая масса заготовки, обрабатываемой в патроне | 200 кг | 200 кг |

| Наибольший диаметр заготовки устанавливаемой над станиной | 400 мм | 400 мм |

| Высота оси центров над плоскими направляющими станины | 215 мм | 215 мм |

| Наибольший диаметр заготовки обрабатываемой над суппортом | 220 мм | 220 мм |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ) | 710, 1000, 1400, 2000 мм | 710, 1000 мм |

| Наибольшее расстояние от оси центров до кромки резцедержателя | 225 мм | 225 мм |

| Наибольший диаметр сверла при сверлении стальных деталей | 25 мм | 25 мм |

| Наибольшая масса заготовки, обрабатываемой в центрах | 460..1300 кг | 460..1300 кг |

| Наибольшая масса заготовки, обрабатываемой в патроне | 200 кг | 200 кг |

| Шпиндель | ||

| Диаметр отверстия в шпинделе | 52 мм | 52 мм |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе | 50 мм | 50 мм |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя | 170 мм | 170 мм |

| Наибольший крутящий момент на шпинделе | 1000 Нм | 1000 Нм |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения | 645, 935, 1335, 1935 мм | 645, 935 мм |

| Наибольшая длина поперечного перемещения | 300 мм | 300 мм |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по у порам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения | 1 мм | 1 мм |

| Цена деления лимба поперечного перемещения | 0,05 мм | 0,05 мм |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Пределы шагов метрических резьб | 0,5..112 мм | 0,5..112 мм |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное | 5884 Н | 5884 Н |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное | 3530 Н | 3530 Н |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок | 150 мм | 150 мм |

| Перемещение резцовых салазок на одно деление лимба | 0,05 мм | 0,05 мм |

| Наибольший угол поворота резцовых салазок | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок | 1° | 1° |

| Наибольшее сечение державки резца | 25 х 25 мм | 25 х 25 мм |

| Высота от опорной поверхности резца до оси центров (высота резца) | 25 мм | 25 мм |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли | 150 мм | 150 мм |

| Перемещение пиноли на одно деление лимба | 0,1 мм | 0,1 мм |

| Величина поперечного смещения корпуса бабки | ±15 мм | ±15 мм |

| Электрооборудование | ||

| Электродвигатель главного привода | 11 кВт | 11 кВт |

| Электродвигатель привода быстрых перемещений | 0,12 кВт | 0,12 кВт |

| Электродвигатель насоса СОЖ | 0,125 кВт | 0,125 кВт |

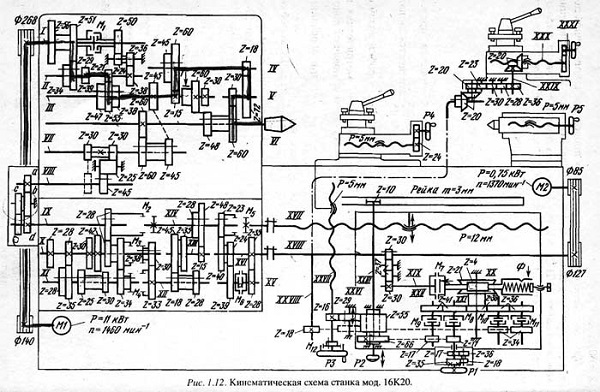

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема представлена для понимания связей и взаимодействия основных элементов токарного станка. На схеме указаны числа зубьев шестерен(z). Звездочкой обозначено число заходов червяка.

Описание кинематической схемы 16К20

Двенадцать низких частот вращения шпинделя через валы IV и VI перебора передаются с помощью двойного блока зубчатых колес 45/45 или 15/60 и зубчатых передач 18/72 и 30/60. Для включения этой цепи зубчатое колесо z=60 двойного блока сцепляется с зубчатым колесом z=30 вала VI.

На высоких частотах вращения шпинделя группа зубчатых колес на валах V и VI не участвует в передаче мощности от двигателя на шпиндель. Это позволяет повысить динамические свойства привода главного движения. При этом уменьшается время разгона шпинделя и его торможения, уменьшаются вибрации и повышается долговечность станка. Всего на шпиндель передается 22 частоты вращения, так как две частоты совпадают.

Перемещение суппорта при нарезании резьбы, при продольной или поперечной подаче осуществляется по кинематической цепи механизма подач. От шпинделя VII через зубчатые колеса 60/60 вращение передается валу VIII. Для увеличения шага нарезаемой резьбы или подачи используется звено увеличения шага. Через зубчатые колеса 45/45 с вала IV снимается вращение, что позволяет увеличить подачу (или шаг нарезаемой резьбы) в 4 или 16 раз. Через колеса 30/45 или цепочку реверса 30/25/45, гитару сменных зубчатых колес a/b и c/d вращение передается на приемный вал коробки подач.

Вал XIII используя колеса 28/38 и зубчатые передачи 28/28, 28/35, 30/25 или 42/30, а так же через муфту получает четыре частоты вращения, используемые при нарезании метрических и модульных резьб. Дюймовые резьбы нарезаются через кинематическую цепь 28/38, муфту М3 и колеса 30/33. Вращение выходному валу ХV передается через различные комбинации включения зубчатых колес на валах XIII, XIV и ХV.

Настройка коробки подач на выбранную подачу или шаг нарезаемой резьбы производится перемещением блока зубчатых колес z=18 и z=28 и включением муфт М2, М3, М4 и М5. Муфта М5 на ходовой винт XIX передает вращение для нарезания резьбы. При отключенной муфте М5 через зубчатые колеса 23/40, 24/39, муфту обгона М6 и колеса 28/35 — на ходовой валик XVI для работы с продольной и поперечной подачами.

От двигателя Д2, связанного с ходовым валиком клиноременной передачей 85/127, выполняются ускоренные продольные или поперечные перемещения суппорта. Муфта обгона М6 не препятствует быстрому вращению валика от включенных зубчатых колес в коробке подач.

Направление подачи и быстрых перемещений суппорта определяется включением одной из четырех муфт М8…М11, управляемых одной рукояткой. Для включения необходимой подачи рукоятку наклоняют в соответствующую сторону, а нажимом кнопки на торце рукоятки включают двигатель быстрых перемещений.

В некоторых модификациях токарного станка 16К20 подача верхнего суппорта может быть механизирована. В этом случае от зубчатого колеса z=29 вращение снимается колесом 18 на вал ХХ и через зубчатые передачи 20/20, 20/23/30/28/30 и 20/20 передается на ходовой винт ХХII верхнего суппорта.

Токарный станок 16К20: технические характеристики и аналоги

Станок токарно винторезный 16К20 относится к категории универсального металлорежущего оборудования, пригодного к выполнению целого ряда операций. Станок выпускался в период с начала 70-х до середины 80-х годов московским заводом «Красный Пролетарий». В настоящее время на рынке представлены только б/у единицы, но благодаря надежности, небольшой цене и простоте обслуживания он и в наши дни широко применяется в учебных целях, в ремонтных мастерских, а также в производственных и ремонтных цехах для единичного и мелкосерийного производства деталей.

Возможности станка 16К20

Заложенные в конструкцию характеристики токарного станка 16К20 позволяют эффективно использовать его для точения поверхностей при длине заготовки до 2000 мм и массе до 1300 кг как цилиндрической, так и конусной формы. Также он может быть использован для отрезания заготовок, подготовки отверстий, подготовки различных видов резьбовых соединений – метрической, дюймовой, модульной и питчевой.

Возможности станка позволяют получать резьбы с различным шагом. Так, возможна нарезка модульных и питчевых резьб с шагом от 0,5 до 56, дюймовых резьб с шагом от 0,5 до 112 ниток на дюйм и метрических с шагом 0,5 – 112 мм. Токарно-винторезный станок обладает классом точности Н, обеспечивает отклонение от цилиндричности не более чем на 7 мкм, конусности – не более 20 мкм на 300 мм, торцевой поверхности – 16 мкм на диаметре 300 мм.

Конструктивные особенности станка 16К20

Основные технические характеристики станка 16К20 вы можете изучить в приведенной ниже таблице:

Конструкция станка обеспечивает высокую безопасность при эксплуатации, надежность, простоту и удобство обслуживания. Все это, наряду с низкой стоимостью, гарантирует его востребованность на российском рынке.

Аналоги станка

Токарно-винторезный станок 16К20 пришел на смену модели 1К62, превосходя его по всем качественным показателям. После снятия его с производства отечественные и зарубежные производители выпустили многочисленные аналоги станка 16К20 с различными дополнениями. Это МК6056, МК6057 и МК6058 (Красный пролетарий, Москва), 16ВТ20 и 16ВТ20П (Вистан, Витебск), 16Б16, 16Б16П, 16Б16В и 16Б16А (СВЗС, г. Самара) и многие другие модели. Благодаря многим аналогам и высокой унификации деталей нет недостатка в запасных частях и оснастке для обеспечения бесперебойной работы станка 16К20.