какой квалитет точнее h9 или h11

Какой квалитет точнее h9 или h11

Числовые значения предельных отклонений размеров отверстий для предпочтительных полей допусков указаны в таблице 7, размеров валов — в таблице 8.

При соединении двух деталей образуется посадка, определяемая разностью их размеров до сборки, т. е. величиной получающихся зазоров или натягов в соединении. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

Различают посадки с зазором, с натягом и переходные, когда возможно получение как зазора, так и натяга.

Зазор — разность размеров отверстия и вала, если размер отверстия больше размеров вала. Натяг — разность размеров и отверстия до сборки, если размер вала больше размера отверстия.

Посадки должны назначаться предпочтительно в системе отверстия. Систему вала следует применять только в тех случаях, когда это оправдано конструктивными или экономическими условиями, например для получения разных посадок у нескольких деталей с отверстиями на одном гладком валу.

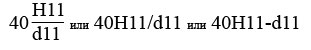

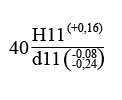

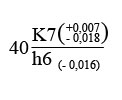

Обозначение посадки образуется сочетанием обозначений полей допусков соединяемых отверстия и вала, которое указывают после номинального размера соединяемых элементов, начиная с отверстия, по типу:

Пример обозначения посадки в системе отверстия:

Пример обозначения посадки в системе вала:

| Интервал размеров, мм | Предпочтительные поля допусков | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| H7 | J s 7 | K7 | N7 | P7 | F8 | H8 | E9 | H9 | H11 | |

| Предельные отклонения, мкм | ||||||||||

| от 1 до 3 | +10 0 | +5 -5 | 0 -10 | -4 -14 | -6 -16 | +20 +6 | +14 0 | +39 +14 | +25 0 | +60 0 |

| Св. 3 до 6 | +12 0 | +6 -6 | +3 -9 | -4 -16 | -8 -20 | +28 +10 | +18 0 | +50 +20 | +30 0 | +75 0 |

| Св. 6 до 10 | +15 0 | +7 -7 | +5 -10 | -4 -19 | -9 -24 | +35 +13 | +22 0 | +61 +25 | +36 0 | +90 0 |

| Св. 10 до 18 | +18 0 | +9 -9 | +6 -12 | -5 -23 | -11 -29 | +43 +16 | +27 0 | +75 +32 | +43 0 | +110 0 |

| Св. 18 до 30 | +21 0 | +10 -10 | +6 -15 | -7 -28 | -14 -35 | +53 +20 | +33 0 | +92 +40 | +52 0 | +130 0 |

| Св. 30 до 50 | +25 0 | +12 -12 | +7 -18 | -8 -33 | -17 -42 | +64 +25 | +39 0 | +112 +50 | +62 0 | +160 0 |

| Св. 50 до 80 | +30 0 | +15 -15 | +9 -21 | -9 -39 | -21 -51 | +76 +30 | +46 0 | +134 +60 | +74 0 | +190 0 |

| Св. 80 до 120 | +35 0 | +17 -17 | +10 -25 | -10 -45 | -24 -59 | +90 +36 | +54 0 | +159 +72 | +87 0 | +220 0 |

| Св. 120 до 180 | +40 0 | +20 -20 | +12 -28 | -12 -52 | -28 -68 | +106 +43 | +63 0 | +185 +85 | +100 0 | +250 0 |

| Св. 180 до 250 | +46 0 | +23 -23 | +13 -33 | -14 -60 | -33 -79 | +122 +50 | +72 0 | +215 +100 | +115 0 | +290 0 |

| Св. 250 до 315 | +52 0 | +26 -26 | +16 -36 | -14 -66 | -36 -88 | +137 +56 | +81 0 | +240 +110 | +130 0 | +320 0 |

| Св. 315 до 400 | +57 0 | +28 -28 | +17 -40 | -16 -73 | -41 -98 | +151 +62 | +89 0 | +265 +125 | +140 0 | +360 0 |

| Св. 400 до 500 | +63 0 | +31 -31 | +18 -45 | -17 -80 | -45 -108 | +165 +68 | +97 0 | +290 +135 | +155 0 | +400 0 |

| Интервал размеров, мм | предпочтительные поля допусков | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| g6 | h6 | js6 | k6 | n6 | p6 | r6 | s6 | f7 | h7 | e8 | h8 | d9 | h9 | d11 | h11 | |

| Предельные отклонения, мкм | ||||||||||||||||

| от 1 до 3 | -2 -8 | 0 -6 | +3 -3 | +6 0 | +10 +4 | +12 +6 | +16 +10 | +20 +14 | -6 -16 | 0 -10 | -14 -28 | 0 -14 | -20 -45 | 0 -25 | -20 -80 | 0 -60 |

| Св. 3 до 6 | -4 -12 | 0 -8 | +4 -4 | +9 +1 | +16 +8 | +20 +12 | +23 +15 | +27 +19 | -10 -22 | 0 -12 | -20 -38 | 0 -18 | -30 -60 | 0 -30 | -30 -105 | 0 -75 |

| Св. 6 до 10 | -5 -14 | 0 -9 | +4,5 -4,5 | +10 +1 | +19 +10 | +24 +15 | +28 +19 | +32 +23 | -13 -28 | 0 -15 | -25 -47 | 0 -22 | -40 -76 | 0 -36 | -40 -130 | 0 -90 |

| Св. 10 до 18 | -6 -17 | 0 -11 | +5,5 -5,5 | +12 +1 | +23 +12 | +29 +18 | +34 +23 | +39 +28 | -16 -34 | 0 -18 | -32 -59 | 0 -27 | -50 -93 | 0 -43 | -50 -160 | 0 -110 |

| Св. 18 до 30 | -7 -20 | 0 -13 | +6,5 -6,5 | +15 +2 | +28 +15 | +35 +22 | +41 +28 | +48 +35 | -20 -41 | 0 -21 | -40 -73 | 0 -33 | -65 -117 | 0 -52 | -65 -195 | 0 -130 |

| Св. 30 до 50 | -9 -25 | 0 -16 | +8,0 -8,0 | +18 +2 | +33 +17 | +42 +26 | +50 +34 | +59 +43 | -25 -50 | 0 -25 | -50 -89 | 0 -39 | -80 -142 | 0 -62 | -80 -240 | 0 -160 |

| Св. 50 до 65 | -10 -29 | 0 -19 | +9,5 -9,5 | +21 +2 | +39 +20 | +51 +32 | +60 +41 | +72 +53 | -30 -60 | 0 -30 | -60 -106 | 0 -46 | -100 -174 | 0 -74 | -100 -290 | 0 -190 |

| Св. 65 до 80 | +62 +43 | +78 +59 | ||||||||||||||

| Св. 80 до 100 | -12 -34 | 0 -22 | +11 -11 | +25 +3 | +45 +23 | +59 +37 | +73 +51 | +93 +71 | -36 -71 | 0 -35 | -72 -126 | 0 -54 | -120 -207 | 0 -87 | -120 -340 | 0 -220 |

| Св. 100 до 120 | +76 +54 | +101 +79 | ||||||||||||||

| Св. 120 до 140 | -14 -39 | 0 -25 | +12,5 -12,5 | +28 +3 | +52 +27 | +68 +43 | +88 +63 | +117 +92 | -43 -83 | 0 -40 | -85 -148 | 0 -63 | -145 -245 | 0 -100 | -145 -395 | 0 -250 |

| Св. 140 до 160 | +90 +65 | +125 +100 | ||||||||||||||

| Св. 160 до 180 | +93 +68 | +133 +108 | ||||||||||||||

| Св. 180 до 200 | -14 -44 | 0 -29 | +14,5 -14,5 | +33 +4 | +60 +31 | +79 +50 | +106 +77 | +151 +122 | -50 -96 | 0 -46 | -100 -172 | 0 -72 | -170 -285 | 0 -115 | -170 -460 | 0 -290 |

| Св. 200 до 225 | +109 +80 | +159 +130 | ||||||||||||||

| Св. 225 до 250 | +113 +84 | +169 +140 | ||||||||||||||

| Св. 250 до 280 | -17 -49 | 0 -32 | +16,0 -16,0 | +36 +4 | +66 +34 | +88 +56 | +126 +94 | +190 +158 | -56 -108 | 0 -52 | -110 -191 | 0 -81 | -190 -320 | 0 -130 | -190 -510 | 0 -320 |

| Св. 280 до 315 | +130 +98 | +202 +170 | ||||||||||||||

| Св. 315 до 355 | -18 -54 | 0 -36 | +18,0 -18,0 | +40 +4 | +73 +37 | +98 +62 | +144 +108 | +226 +190 | -62 -119 | 0 -57 | -125 -214 | 0 -89 | -210 -350 | 0 -140 | -210 -570 | 0 -360 |

| Св. 355 до 400 | +150 +114 | +244 +208 | ||||||||||||||

| Св. 400 до 450 | -20 -60 | 0 -40 | +20,0 -20,0 | +45 +5 | +80 +40 | +108 +68 | +166 +126 | +272 +232 | -68 -131 | 0 -63 | -135 -232 | 0 -97 | -230 -385 | 0 -155 | -230 -630 | 0 -400 |

| Св. 450 до 500 | +172 +132 | +292 +252 | ||||||||||||||

ГОСТ 25670—83 (СТ СЭВ 302—76) устанавливает предельные отклонения размеров гладких элементов деталей машин и приборов, если эти отклонения не указываются непосредственно у размеров, а оговариваются общей записью.

Неуказанные предельные отклонения линейных размеров, кроме радиусов закруглений и фасок, должны назначаться одним из двух способов:

Предельные отклонения размеров различных элементов, оговариваемые в одной общей записи, должны быть одинакового уровня точности (одного квалитета или соответствующего ему класса точности). Квалитеты 11 (при размерах менее 1 мм) и 12 соответствуют точному классу точности, квалитеты 13 и 14 — среднему, квалитеты 15 и 16 — грубому, квалитет 17 — очень грубому.

Неуказанные предельные отклонения размеров, получаемых обработкой резанием, предпочтительно назначать по квалитету 14 или среднему классу точности.

Общая запись неуказанных предельных отклонений размеров различных элементов в технических требованиях должна состоять из сочетаний, приведенных в таблице 10.

Допускается общей записью оговаривать неуказанные симметричные предельные отклонения по квалитетам ±1Т/2.

Числовые значения симметричных предельных отклонений линейных размеров по классам точности приведены в таблице 11, односторонних отклонений — в таблице 12.

Числовые значения неуказанных предельных отклонений углов приведены в таблице 13, предельных отклонений радиусов закруглений и фасок — в таблице 14. Неуказанные предельные отклонения углов, радиусов закруглений и фасок устанавливают в зависимости от квалитета или класса точности неуказанных предельных отклонений размеров (углов или линейных размеров соответственно).

Квалитеты точности в машиностроении

Изначально производство было единоличным делом. Один человек изготавливал какой-либо механизм от начала и до конца, не прибегая к посторонней помощи. Соединения подгонялись в индивидуальном порядке. На одной фабрике невозможно было найти 2 одинаковые детали. Так продолжалось вплоть до середины 18 века, пока люди не осознали эффективность разделения труда. Это дало большую производительность, но следом возник вопрос о взаимозаменяемости изделий. Для этого разработали систему нормирования уровней точности изготовления деталей. В ЕСДП установлены квалитеты (иначе степени точности).

Нормирование уровней точности

Взаимозаменяемость — это свойство деталей собираться в единый узел и выполнять свои функции без проведения их механической обработки. Условно говоря, одна деталь изготавливается на одном заводе, другая на втором, и при этом они могут быть собраны на третьем и подходить друг к другу.

Целью такого разделения является повышение производительности, которое образуется в силу следующих причин:

Понятие о допуске и квалитете

Понять физический смысл допуска без введения термина «размер» затруднительно. Размер — это физическая величина, характеризующая расстояние между двумя точками, лежащими на одной поверхности. В метрологии существуют следующие его разновидности:

Для наглядности рассмотрим эти параметры на примере. Представим, имеется вал диаметром 14 мм. Технически определено, что он не потеряет своей работоспособности при точности его изготовления от 15 до 13 мм. В конструкторской документации это обозначается 〖∅14〗_(-1)^(+1).

Таблица квалитета точности

| Числовые значения допусков | |||||||||||||||||||||

| Интервал номинальных размеров мм | Квалитет | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | ||

| Св. | До | мкм | мм | ||||||||||||||||||

| 3 | 0.3 | 0.5 | 0.8 | 1.2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 0.10 | 0.14 | 0.25 | 0.40 | 0.60 | 1.00 | 1.40 | |

| 3 | 6 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 0.12 | 0.18 | 0.30 | 0.48 | 0.75 | 1.20 | 1.80 |

| 6 | 10 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 0.15 | 0.22 | 0.36 | 0.58 | 0.90 | 1.50 | 2.20 |

| 10 | 18 | 0.5 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 0.18 | 0.27 | 0.43 | 0.70 | 1.10 | 1.80 | 2.70 |

| 18 | 30 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 0.21 | 0.33 | 0.52 | 0.84 | 1.30 | 2.10 | 3.30 |

| 30 | 50 | 0.6 | 1 | 1.5 | 2.5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 0.25 | 0.39 | 0.62 | 1.00 | 1.60 | 2.50 | 3.90 |

| 50 | 80 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 0.30 | 0.46 | 0.74 | 1.20 | 1.90 | 3.00 | 4.60 |

| 80 | 120 | 1 | 1.5 | 2.5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 0.35 | 0.54 | 0.87 | 1.40 | 2.20 | 3.50 | 5.40 |

| 120 | 180 | 1.2 | 2 | 3.5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 0.40 | 0.63 | 1.00 | 1.60 | 2.50 | 4.00 | 6.30 |

| 180 | 250 | 2 | 3 | 4.5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 0.46 | 0.72 | 1.15 | 1.85 | 2.90 | 4.60 | 7.20 |

| 250 | 315 | 2.5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 0.52 | 0.81 | 1.30 | 2.10 | 3.20 | 5.20 | 8.10 |

| 315 | 400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 0.57 | 0.89 | 1.40 | 2.30 | 3.60 | 5.70 | 8.90 |

| 400 | 500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 0.63 | 0.97 | 1.55 | 2.50 | 4.00 | 6.30 | 9.70 |

| 500 | 630 | 4.5 | 6 | 9 | 11 | 16 | 22 | 30 | 44 | 70 | 110 | 175 | 280 | 440 | 0.70 | 1.10 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 |

| 630 | 800 | 5 | 7 | 10 | 13 | 18 | 25 | 35 | 50 | 80 | 125 | 200 | 320 | 500 | 0.80 | 1.25 | 2.00 | 3.20 | 5.00 | 8.00 | 12.50 |

| 800 | 1000 | 5.5 | 8 | 11 | 15 | 21 | 29 | 40 | 56 | 90 | 140 | 230 | 360 | 560 | 0.90 | 1.40 | 2.30 | 3.60 | 5.60 | 9.00 | 14.00 |

| 1000 | 1250 | 6.5 | 9 | 13 | 18 | 24 | 34 | 46 | 66 | 105 | 165 | 260 | 420 | 660 | 1.05 | 1.65 | 2.60 | 4.20 | 6.60 | 10.50 | 16.50 |

| 1250 | 1600 | 8 | 11 | 15 | 21 | 29 | 40 | 54 | 78 | 125 | 195 | 310 | 500 | 780 | 1.25 | 1.95 | 3.10 | 5.00 | 7.80 | 12.50 | 19.50 |

| 1600 | 2000 | 9 | 13 | 18 | 25 | 35 | 48 | 65 | 92 | 150 | 230 | 370 | 600 | 920 | 1.50 | 2.30 | 3.70 | 6.00 | 9.20 | 15.00 | 23.00 |

| 2000 | 2500 | 11 | 15 | 22 | 30 | 41 | 57 | 77 | 110 | 175 | 280 | 440 | 700 | 1100 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 | 17.50 | 28.00 |

| 2500 | 3150 | 13 | 18 | 26 | 36 | 50 | 69 | 93 | 135 | 210 | 330 | 540 | 860 | 1350 | 2.10 | 3.30 | 5.40 | 8.60 | 13.50 | 21.00 | 33.00 |

Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.