какой нагрузкой проводятся статические испытания подъемников

Издается с 2007 года

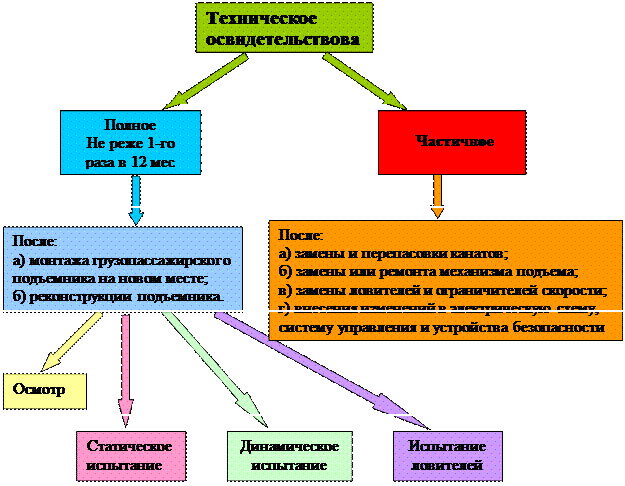

Основные сведения о техническом освидетельствовании подъёмных вышек

Правовая база

Каждый владелец оборудования обязан знать, кто проводит техническое освидетельствование подъемника и как часто необходимо проводить эту процедуру. В российском законодательстве нет точного определения рабочей платформы, существуют только две общие формулировки:

Порядок и периодичность прохождения технического освидетельствования всех промышленных подъемников, независимо от их конструкции и особенностей работы, регламентируются пп. 168-194 приказа Ростехнадзора №533 (от 12.11.2013), регулирующего нормы и правила безопасности использования ПС.

Регламент квалификационного экзамена и аттестации специалистов, имеющих право проводить ТО подъемников, обозначен в ППРФ № 509 (от 28.05.2015).

Что такое техническое освидетельствование

Периодическое техническое освидетельствование оборудования – это процедура проверки надежности, безопасности и степени износа механизма, а также его узлов и отдельных частей. При тестировании устройства применяют более сильные нагрузки, чем во время работы, чтобы оценить запас его прочности.

Своевременное тестирование – залог безопасной и эффективной работы подъёмника. Оно помогает выявить наиболее изношенные или поврежденные элементы оборудования и внести необходимые изменения для предотвращения аварии или несчастного случая.

Рабочие платформы, которые не прошли освидетельствование, допускать к работе запрещено.

Обратите внимание! Эксплуатация оборудования, не прошедшего процедуру техническую инспекцию наказывается штрафом. Если во время работы машины произошла авария, причинившая тяжкий вред здоровью – владелец вышки может быть привлечён к уголовной ответственности.

Кто имеет полномочия проводить ТО

Выполнять техническое освидетельствование подъёмных устройств могут только лица, имеющие официальный допуск на эту процедуру. Это:

При проведении технического освидетельствования подъемника вышки, нужно выбрать специалиста из этих трех групп, поскольку, проведенное освидетельствование оборудования неаккредитованными лицами, не имеет юридической силы.

Как часто нужно проводить процедуру

Владелец подъемника обязан провести освидетельствование до первого запуска оборудования в работу. Частота следующих процедур зависит от модели и производителя вышки. Эта информация содержится в инструкции по эксплуатации.

По действующему законодательству, частичное техническое освидетельствование необходимо повторять минимум один раз в год, а полное – раз в три года.

Внеплановый полный технический осмотр подъёмников всегда проводится после:

Внеочередное освидетельствование включает проверку работоспособности всех замененных или отремонтированных узлов, элементов и зависимых от них частей механизма.

Как только оборудование выработает установленный производителем срок службы, нужно осуществить его тестирование на предмет безопасности.

Все подъёмные средства с рабочими платформами, предназначенные для перемещения груза и людей, обязательно должны быть поставлены на учет в Ростехнадзоре и иметь соответствующее свидетельство.

Процесс освидетельствования

Процедура технического освидетельствования одинакова для всех типов рабочих платформ. Оборудование необходимо осмотреть и проверить работу всех его механизмов, а также электрических цепей.

Полное ТО проходит в несколько этапов и состоит:

Частичное ТО – это визуальная проверка технического состояния вышки без дополнительного тестирования.

Осмотр и проверка работоспособности подъемного оборудования

Визуальный контроль включает в себя осмотр на предмет появления с последней проверки деформаций или трещин:

При техническом осмотре устройства нужно проверить:

Статическая проверка подъемных механизмов

Перед обследованием, необходимо отключить ограничитель грузоподъемности, а также отрегулировать тормоза всех узлов устройства, как указано в инструкции по эксплуатации. Испытания проводят так, чтобы усилия во всех элементах конструкции были максимальными.

Каким грузом проводят динамические испытания подъемника и вышки

Тестирование, помогающее выявить «слабые места» в работе движущихся частей подъемника, состоит из нескольких (не менее трёх) циклов подъема-опускания груза, а также проверки действия всех остальных механизмов и делается согласно руководству по эксплуатации подъемника.

Чтобы процедура полной проверки была эффективной, важно правильно выбрать вес груза:

Документальное подтверждение прохождения технического освидетельствования

По итогам любого контрольного осмотра подъемника оформляются следующие документы:

Обратите внимание! На всех подъёмниках и рабочих платформах, находящихся в работе, должны быть закреплены ярлыки, на которых указаны заводской номер оборудования, его номинальная грузоподъемность и сроки следующего освидетельствования.

Для каких ещё подъемных механизмов необходимо ТО

Кроме рабочих платформ и вышек Положение №533 обязывает осуществлять периодическое техническое освидетельствование для:

Сменные грузозахватные приспособления, тросы, съемные кабины для перемещения людей, а также рельсовые пути для подъемных сооружений должны проходить освидетельствование с той же периодичностью.

Какой нагрузкой проводятся статические испытания подъемников

Популярный отраслевой ресурс собрал вопросы пользователей.

Напоминаем Вам, что в соответствии с требованиями статьи.

Наши документы

Наши разрешительные документы.

Социальная сеть экспертов

Общение экспертов и специалистов в области ЭПБ и ОПО

ЭКСПЛУАТАЦИЯ ОПАСНОГО ПРОИЗВОДСТВЕННОГО ОБЪЕКТА

ЭКСПЕРТИЗА ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ

ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ

ДОПОЛНИТЕЛЬНЫЕ УСЛУГИ

Техническое освидетельствование грузоподъемных механизмов, кранов и грузоподъемных технических конструкций

Испытания грузоподъемных механизмов, технических устройств для подъема груза, грузоподъемных конструкций, сооружений, кранов, талей.

ООО «Химнефтеаппаратура» проводит техническое освидетельствование подъемных сооружений в кратчайшие сроки по объективной цене на основе технического задания. поступившего от заказчика. Вы можете скачать шаблон документа техзадания и прислать его на наш электронный адрес, для уточнения деталей, сроков и стоимости работ с нашими специалистами.

Имя файла: Техническое задание на освидетельствование подъемных сооружений

Техническое освидетельствование подъемных сооружений

Для каких подъемных сооружений проводится техническое освидетельствование?

Для всех подъемных сооружений, указанных в п.3 ФНП ПС (и стоящим на учете в органах Ростехнадзора, и не подлежащим учету в Ростехнадзоре) необходимо проводить техническое освидетельствование.

a грузоподъемные краны всех типов;

б мостовые краны-штабелеры;

д строительные подъемники;

е подъемники (вышки), предназначенные для перемещения людей, людей и груза (подъемники с рабочими платформами);

ж грузовые электрические тележки, передвигающиеся по надземным рельсовым путям совместно с кабиной управления;

з электрические тали;

и краны-экскаваторы, предназначенные для работы с крюком;

к сменные грузозахватные органы и съемные грузозахватные приспособления (крюки, грейферы, магниты, спредеры, траверсы, захваты, стропы), используемые совместно с ПС для подъема и перемещения грузов;

л тара для транспортировки грузов, за исключением специальной тары, применяемой в металлургическом производстве (ковшей, мульдов), а также специальной тары, используемой в морских и речных портах;

м специальные съемные кабины и люльки, навешиваемые на грузозахватные органы кранов и используемые для подъема и перемещения людей;

н рельсовые пути (для опорных и подвесных ПС, передвигающихся по рельсам).

Объем работ, порядок и периодичность проведения технического освидетельствования:

Подъемные сооружения должны подвергаться техническому освидетельствованию до их пуска в работу, а также в процессе эксплуатации. Объем работ, порядок и периодичность проведения технических освидетельствований определяются руководством (инструкцией) по эксплуатации ПС. Аналогичный объем работ выполняется и при внеочередных технических освидетельствованиях в случаях, установленных ФНП.

СОСТАВ РАБОТ ПРИ ПРОВЕДЕНИИ ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ ГРУЗОПОДЪЕМНЫХ УСТРОЙСТВ, МЕХАНИЗМОВ, КРАНОВ И СООРУЖЕНИЙ:

Статическое испытание проводится нагрузкой подъемного сооружения на 25% превышающую номинальную грузоподъемность.

Динамическое испытание подъемного сооружения проводится грузом на 10% превышающим номинальную грузоподъемность.

Целью статического испытания является проверка прочности металлоконструкций и механизмов ПС. При динамическом испытании проверяется действие механизмов и тормозов.

Кто проводит техническое освидетельствование?

Специалист, ответственный за осуществление производственного контроля при эксплуатации ПС, а также при участии специалиста, ответственного за содержание ПС в работоспособном состоянии. При этом, проведение технического освидетельствования подъемных сооружений разрешается осуществлять экспертным организациям.

Проведением технического освидетельствования подъемных сооружений занимаются эксперты ООО «Химнефтеаппаратура», аттестованные в порядке, установленном Постановлением Правительства РФ от 28 мая 2015г. № 509 «Об аттестации экспертов в области промышленной безопасности».

Что выполняется при проведении технического освидетельствования?

При техническом освидетельствовании подъемное сооружение должно быть осмотрено и проверены в работе его механизмы, тормоза, гидро- и электрооборудование, указатели, ограничители и регистраторы.

При техническом освидетельствовании крана должны быть проверены состояние металлоконструкций крана и его сварных (клепаных, болтовых) соединений (отсутствие трещин, деформаций, ослабления клепаных и болтовых соединений), а также состояние кабины, лестниц, площадок и ограждений, состояние крюка, блоков.

При техническом освидетельствовании подъемников должны быть проверены:

Как изготовить дубликат паспорта на подъемное сооружение?

Согласно п. 144 ФНП ПС дубликат паспорта, дубликат руководства (инструкции) по эксплуатации должны быть изготовлены заводом-изготовителем подъемного сооружения. Или специализированной организацией, имеющей лицензию на право проведения экспертизы промышленной безопасности, при этом экспертная организация подготавливает дубликат паспорта на основании проведенной экспертизы промышленной безопасности до начала эксплуатации ПС на ОПО.

По окончании срока службы подъемных сооружений, подлежащих учету в Ростехнадзоре, необходимо провести экспертизу промышленной безопасности с оценки сроков и условий дальнейшей безопасной эксплуатации ПС.

По окончании срока службы подъемных сооружений, не подлежащих учету в Ростехнадзоре, необходимо провести техническое диагностирование.

1 Приказ Ростехнадзора от 12.11.2013 № 533 «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения».

2 Приказ Ростехнадзора от 21 ноября 2016 г. N 490 «Об утверждении Федеральных норм и правил в области промышленной безопасности «Основные требования к проведению неразрушающего контроля технических устройств, зданий и сооружений на опасных производственных объектах»

3 РД 03-606-03 Инструкции по визуальному и измерительному контролю

4 ПОТ РМ-027-2003 «Межотраслевые правила по охране труда на автомобильном транспорте»

Сроки проведения ПТО/ЧТО: от 2 рабочего дня

Стоимость: от 13.000 рублей

Расчет стоимости производится от грузоподъемности подъемного сооружения и вида работ ПТО/ЧТО.

Какой нагрузкой проводятся статические испытания подъемников

ГОСТ Р 54770-2011

(ИСО 16369:2007)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОДЪЕМНИКИ С РАБОЧИМИ ПЛАТФОРМАМИ. ПОДЪЕМНИКИ МАЧТОВОГО ТИПА

Расчеты конструкции, требования безопасности, методы испытаний

Elevating work platforms. Mast-climbing work platforms. Calculations of structure, safely requirements, test methods

Дата введения 2013-01-01

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческой организацией «Межгосударственный фонд «Сертификация подъемно-транспортного оборудования и услуг по техническому обслуживанию и ремонту машин» («ПТОУ-Фонд») на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 438 «Подъемники с рабочими платформами»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 982-ст

* Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей;

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004* (пункт 3.5).

* В бумажном оригинале наименование стандарта приводится обычным шрифтом;

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным и европейским региональным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в приложении ДА

1 Область применения

Настоящий стандарт распространяется на подъемники с рабочими платформами мачтового типа (ПРПМ), предназначенные для перемещения рабочего персонала с инструментом и материалами, размещенными на рабочей платформе, и проведения работ в пределах рабочей зоны.

Настоящий стандарт устанавливает:

— требования к проектированию и расчетам ПРПМ;

— перечень опасных факторов, возникающих на различных этапах эксплуатации ПРПМ;

— требования безопасности, предотвращающие или сводящие к минимуму опасные факторы, и методы их испытаний.

В настоящем стандарте не рассматриваются требования к контролю рисков и опасных факторов, связанных с перемещением, монтажом или демонтажом, установкой или перестановкой любых материалов или оборудования, которые не являются частью ПРПМ, а также вопросы, связанные с порядком обращения с опасными материалами.

Настоящий стандарт распространяется на ПРПМ следующих типов и конструктивных исполнений или любых их сочетаний:

— одна или несколько несущих мачт, выполняющих функции направляющих для рабочей платформы;

— закрепленная или незакрепленная несущая мачта;

— мачта фиксированной или регулируемой длины;

— мачты, установленные вертикально или с углом наклона относительно вертикали в диапазоне от 0° до 30°;

— мачты свободностоящие или подвесные;

— подвижное или неподвижное основание (шасси или опорная конструкция);

— подъемник с ручным или машинным приводом;

— прицепные или передвижные ПРПМ (на которые не распространяются правила дорожного движения);

— конструкции с электрическим, пневматическим, гидравлическим приводом или с двигателем внутреннего сгорания.

Настоящий стандарт не распространяется на:

— мобильные подъемники с рабочими платформами (МПРП), требования к которым установлены ГОСТ 53037;

— фасадные подъемники [1, 3];

— строительные мачтовые подъемники [3].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р ЕН 614-1-2003 Безопасность оборудования. Эргономические принципы конструирования. Часть 1. Термины, определения и общие принципы

ГОСТ Р ИСО 12100-1-2007 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методика

ГОСТ Р ИСО 12100-2-2007 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы

ГОСТ Р ИСО 13849-1-2003 Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ГОСТ Р 51334-99 Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону

ГОСТ Р 51335-99 Безопасность машин. Минимальные расстояния для предотвращения защемления частей тела человека

ГОСТ Р 51342-99 Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых съемных защитных устройств

ГОСТ Р 52064-2003 Подъемники с рабочими платформами. Термины и определения

ГОСТ Р 52543-2006 (ЕН 982:1996) Гидроприводы объемные. Требования безопасности

ГОСТ Р 53037-2008 (ИСО 16368:2003) Мобильные подъемники с рабочими платформами. Расчеты конструкции, требования безопасности, испытания

ГОСТ Р 53984-2010 (ИСО 18893:2004) Мобильные подъемники с рабочими платформами. Требования безопасности и контроль технического состояния при эксплуатации

ГОСТ Р МЭК 60065-2009* Аудио-, видео- и аналогичная электронная аппаратура. Требования безопасности

ГОСТ Р МЭК 60204-1-2007 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 1451-77 Краны грузоподъемные. Нагрузка ветровая. Нормы и метод определения

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 25546-82 Краны грузоподъемные. Режимы работы

ГОСТ 25835-83 Краны грузоподъемные. Классификация механизмов по режимам работы

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 52064, ГОСТ Р 53984, а также следующие термины с соответствующими определениями:

3.1 номинальная грузоподъемность: Нагрузка, на которую рассчитан ПРПМ при нормальном режиме эксплуатации с учетом схемы распределения нагрузки.

3.2 схема распределения нагрузки: Закрепленная на рабочей платформе схема с указанием разрешенного количества людей, допустимой нагрузки и ее распределения для конкретной конфигурации ПРПМ.

3.3 номинальная скорость: Расчетная вертикальная или горизонтальная скорость движения ПРПМ.

3.4 перемещение: Любое горизонтальное перемещение ПРПМ из одного положения в другое в пределах одного места производства работ.

3.5 состояние перемещения: Конфигурация ПРПМ, в которой она перемещается из одного положения в другое в пределах одного места производства работ, включая любые ограничения по погодным условиям и нагрузке или количеству людей на ПРПМ.

3.6 транспортирование: Любое перемещение ПРПМ за пределами места производства работ.

3.7 транспортное положение: Конфигурация, в которой ПРПМ перемещается за пределами места производства работ, например при автомобильном транспортировании.

3.8 предохранительные устройства и блокировки при перемещении (транспортировании): Любые особенности конструкции ПРПМ, обеспечивающие безопасность при перемещении (транспортировании).

3.9 несущее основание: Составная часть ПРПМ, которая обеспечивает опору мачты и механизма подъема.

3.10 шасси: Составная часть ПРПМ, которая обеспечивает подвижность несущего основания.

Испытание строительных подъемников

Испытания строительных подъемников проводятся после их сборки на заводе, после ремонта, в самом начале работ на строительном объекте, а так же согласно плану проверки. Целью такой проверки является выявление поломок, потенциально опасных проведения всех строительных работ. Испытание строительных подъемников производят под контролем специалиста, который отвечает за исправность техники.

Выделяют два типа проверок: статические испытания и динамические.

Статические испытания подъемника

Для проведения статических испытаний подъемника его нагружают грузом, на 50% превышающим предельно допустимый для подъема вес. Методика нагрузки описана в руководстве по эксплуатации. Целью этого этапа является проверка устойчивости и прочности отдельных элементов конструкции и всей машины в целом. При этом, когда спецтехника испытывает 150% перегрузки, запрещаются любые его сдвиги.

Для проведения такой проверки строительный грузоподъемник устанавливают на ровной горизонтальной поверхности в положении, которое соответствует наименьшей расчетной устойчивости.

Если на этом этапе происходит отрыв от земли одной из опор, то это не относят к потере устойчивости.

Строительный подъемник считается прошедшим испытание, если за 10 минут во всей конструкции не обнаружено повреждений и груз опустился самостоятельно.

Динамические испытания строительных подъемников

Для проведения динамических испытаний механизма люльку нагружают грузом, который имеет вес на 10% больше его номинальной грузоподъемности. Такая проверка имеет своей целью протестировать механизм торможения и работу всех механизмов спецтехники.

При данном виде тестирования люльку двигают во все стороны и останавливают во всех положениях. Таких циклов обычно три. Опять же, если одна из опор отрывается от земли, то это не считают признаком потери устойчивости.

При продаже нового строительного подъемника предприятие-производитель должно сопроводить его соответствующей технической документацией, где должно быть указано, что техника прошла испытания на устойчивость и прочность.

После плановой проверки действующего подъемника должно быть указано, что он так же выдержал все необходимые испытания и исправен.

Ремонт, периодический осмотр и техническое обслуживание строительных подъемников оговорены в руководстве по их эксплуатации.

РД 10-525-03: Рекомендации по проведению испытаний грузоподъемных машин

(утв. приказом Госгортехнадзора РФ от 19 февраля 2003 г. N 27)

РД 10-525-03 скачали 1990 человек

Текст документа

Рекомендации по проведению испытаний грузоподъемных машин

РД 10-525-03

(утв. приказом Госгортехнадзора РФ от 19 февраля 2003 г. N 27)

Срок введения в действие c 1 марта 2003 г.

1. Общие положения

1.1. Настоящие Рекомендации предназначены для государственных инспекторов (главных инспекторов, начальников отделов)* территориальных органов Госгортехнадзора России**, принимающих участие в работе комиссий по испытанию грузоподъемных машин (кранов, кранов-манипуляторов, кранов-трубоукладчиков, подъемников и вышек), регистрируемых в органах госгортехнадзора.

1.2. Рекомендации разработаны в соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» от 21.07.97 года N 116-ФЗ (собрание законодательства РФ, 1997, N 30); Положением о Федеральном горном и промышленном надзоре России, утвержденным постановлением Правительства РФ от 03.12.2001 года, N 841 (собрание законодательства РФ, 2001, N 50), Правилами применения технических устройств на опасных производственных объектах, утвержденными постановлением Правительства РФ от 25.12.98 года N 1540 (собрание законодательства РФ, 1999, N 301), Общими правилами промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов (Постановление Госгортехнадзора России от 18.10.02 N 61-А), ГОСТ 16504-81 «Система государственных испытаний продукции. Испытание и контроль качества продукции. Приемка и методы испытаний», а также соответствующих правил и других нормативных документов, утвержденных Госгортехнадзором России.

Постановлением Правительства РФ от 30 июля 2004 г. N 401 постановление Правительства РФ от 3 декабря 2001 г. N 841 признано утратившим силу и специально уполномоченным органом в области промышленной безопасности является Федеральная служба по экологическому, технологическому и атомному надзору

1.3. Согласно Положения о Федеральном горном и промышленном надзоре России, соответствующих правил и других нормативных документов специалисты органов госгортехнадзора должны принимать участие в работе комиссий по испытанию грузоподъемных машин.

1.4. Для участия в работе комиссий по проведению испытаний грузоподъемных машин, должны назначаться наиболее опытные государственные инспекторы, проработавшие в органах госгортехнадзора более 3 лет или главные государственные инспекторы (начальники отделов, их заместители).

1.5. Государственные инспектора должны знать и правильно применять в надзорной деятельности правила, стандарты и другие нормативные документы, регламентирующие требования промышленной безопасности при проведении предварительных (заводских), приемочных, квалификационных, периодических, сертификационных испытаний грузоподъемных машин, а также выполнять требования по охране труда, изложенных в Типовой инструкции по охране труда для государственных инспекторов, осуществляющих надзор за эксплуатацией грузоподъемных машин, утвержденной приказом Госгортехнадзора России от 23.08.01 г. N 113.

2. Подготовка к испытаниям грузоподъемных машин

2.1. Порядок подготовки и проведения испытаний грузоподъемных машин определен соответствующими Правилами, государственными и международными стандартами, руководящими и нормативными документами. (Приложение).

2.2. Участие государственного инспектора в предварительных (заводских), приемочных, периодических, типовых, квалификационных испытаниях обязательно.

2.3. Для проведения испытаний грузоподъемных машин заказчик или, при согласии заказчика, разработчик формирует и утверждает состав комиссии согласно ГОСТ Р 15.201-2000 «Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство».

Государственный инспектор в состав комиссии предварительных испытаний грузоподъемной машины назначается органом госгортехнадзора.

В состав приемочной комиссии по испытанию опытного образца грузоподъемной машины представитель должен назначаться Госгортехнадзором России.

2.4. Сроки и место проведения испытаний грузоподъемной машины устанавливает предприятие-изготовитель. Условия проведения испытаний должны соответствовать условиям эксплуатации грузоподъемной машины, изложенных в технических условиях на ее изготовление и в Руководстве по эксплуатации. Испытания должны проводиться на аттестованном испытательном полигоне (площадке). Испытание крана мостового типа может проводиться после его монтажа в организации-заказчике.

2.5. Испытательная площадка для проведения статических и динамических испытаний грузоподъемных машин (стреловых кранов, кранов-манипуляторов, кранов-трубоукладчиков, подъемников) должна иметь твердое, ровное, горизонтальное покрытие.

Размеры испытательной площадки, расположение окружающих сооружений (линии электропередач, строений и т.п.) должны позволять вести работу с поворотом стрелы на 360°. Место для установки крана на испытательной площадке должно иметь покрытие из камня, асфальта или бетона.

2.6. Испытательная площадка для определения показателей обзорности и освещенности должна иметь квадратную разметку с шагом 1х1 м. Допускается совмещение площадок для проведения статических и динамических испытаний с площадкой для определения показателей обзорности и освещенности.

2.7. Для проведения испытаний грузоподъемных машин предприятие-изготовитель выделяет группу обслуживания в составе и количестве, необходимом для бесперебойного проведения испытаний.

2.8. На время проведения испытаний предприятие-изготовитель назначает из числа инженерно-технических работников лицо, ответственное за безопасное ведение всех работ при испытаниях. При проведении испытаний в две смены требуется назначение ответственных в каждую смену.

2.9. Изготовитель или заказчик обеспечивает подготовку грузоподъемных машин (к проведению испытаний в том числе), испытательных площадок, контрольно-измерительных приборов, инструмента, испытательного аттестованного груза и других средств, необходимых при испытаниях. При проведении испытаний грузоподъемной машины применяются аттестованные и поверенные средства контроля и измерения.

3. Необходимые документы

3.1. Государственный инспектор, назначенный членом комиссии, перед началом испытаний грузоподъемной машины обязан проверить наличие и содержание документов, предусмотренных правилами, государственными и международными стандартами, настоящей инструкцией и другими нормативными документами.

3.2. При проведении предварительных (заводских) испытаний опытного образца грузоподъемной машины комиссия рассматривает следующие документы:

утвержденное заказчиком техническое задание (ТЗ) на выполнение опытно-конструкторских работ (ОКР);

паспорт грузоподъемной машины;

руководство по эксплуатации грузоподъемной машины;

проект технических условий на изготовление грузоподъемной машины;

полный комплект рабочих чертежей с расчетами и документами, подтверждающими соответствие грузоподъемной машины требованию правил и государственных (международных) стандартов;

акты приемки кранового пути, включая проверку контура заземления;

паспорт и руководство по эксплуатации ограничителя грузоподъемности грузоподъемной машины;

журнал отступлений от рабочей документации с указанием лиц, разрешивших и согласовавших отступления;

акт приемки грузоподъемной машины службой качества продукции (ОТК);

сертификаты на материалы и электроды, паспорта и руководства по эксплуатации на комплектующее оборудование и приборы безопасности;

ведомость отступления от проекта;

программу и методику испытаний грузоподъемной машины, разработанных проектной организацией с учетом требований Правил и государственных стандартов;

другие документы, предусмотренные ГОСТ Р 15.201-2000.

Предварительные (заводские) испытания опытных образцов грузоподъемных машин проводятся с целью проверки их соответствия техническому заданию, техническим условиям, нормативной, конструкторской и эксплуатационной документации, оценки ее работоспособности, а также для решения вопроса о возможности предъявления грузоподъемной машины на приемочные испытания.

3.3. Техническое задание является основным исходным документом для разработки новых или модернизированных грузоподъемных машин. Оно должно содержать технико-экономические требования к продукции, определяющие ее потребительские свойства и эффективность применения, стадии разработки, порядок сдачи и приемки результатов разработки.

В общем случае в ТЗ рекомендуется предусматривать следующие положения: область применения; цель и назначение разработки; какой существующий тип грузоподъемной машины заменяет новая машина; технические параметры; требования к конструктивному исполнению; показатели надежности; требования к технологичности конструкции; пригодность грузоподъемной машины техническому обслуживанию и ремонту; дополнительные требования, учитывающие специфику разрабатываемой продукции; преимущества грузоподъемной машины; другие положения, предусмотренные ГОСТ Р 15.201-2000.

К ТЗ прикладывается чертеж общего вида грузоподъемной машины и необходимые для разработки схемы.

Действие технического задания (если оно не распространяется на дальнейшие работы) прекращается с утверждением акта приемочных испытаний опытного образца грузоподъемной машины.

3.4. Технические условия (ТУ) являются неотъемлемой частью рабочей документации. Технические условия содержат требования к продукции (включая данные о применяемых металлах и сварочных материалах, показатели надежности и т.п.), изготовлению и контролю за качеством изготовления узлов и сварки (в том числе нормы браковки), к порядку приемки узлов и готовых машин и их поставки.

Технические условия в общем виде содержат следующие разделы: введение; технические требования; правила приемки; методы контроля (испытаний) готовой продукции, транспортирование и хранение; указания по эксплуатации; гарантии изготовителя. Допускается дополнять ТУ другими разделами или исключать разделы, не требующиеся для конкретной конструкции машины.

Приемочная комиссия в процессе приемочных испытаний машины согласовывает проект ТУ, которые после этого считаются принятыми для выпуска по ним серийной продукции.

3.5. Руководство по эксплуатации грузоподъемной машины разрабатывается специализированной организацией в соответствии с требованиями Правил и ГОСТ 2.601. В Руководстве по эксплуатации наряду с другими требованиями указываются:

периодичность и перечень работ по техническому обслуживанию узлов, механизмов и приборов безопасности;

возможные повреждения металлоконструкций и способы их устранения;

способы проверки приборов безопасности;

способы регулировки тормозов;

перечень быстроизнашивающихся деталей и допуски на их износ;

порядок проведения технического освидетельствования;

указания по приведению грузоподъемной машины в безопасное положение в нерабочем состоянии;

требования безопасности в аварийных ситуациях (в том числе в случае прекращения энергоснабжения грузоподъемной машины или выхода из строя ее систем при наличии груза на крюке);

нормы браковки канатов;

критерии предельного состояния грузоподъемной машины для отправки ее в капитальный ремонт;

срок службы грузоподъемной машины;

регулировочные характеристики приводов и допустимые значения просадки грузов при пуске;

другие указания по обслуживанию и эксплуатации грузоподъемной машины с учетом специфики ее конструкции.

3.6. При проведении приемочных испытаний опытного образца грузоподъемной машины комиссия рассматривает следующие документы:

акт и протоколы предварительных заводских испытаний грузоподъемной машины;

акты об инструментальных тензометрических испытаниях, включая материалы стендовых испытаний по определению ресурса механизмов и сборочных единиц грузоподъемной машины и эргономических испытаний.

перечень изменений, внесенных в конструкцию грузоподъемной машины по результатам предварительных и инструментальных испытаний;

паспорт грузоподъемной машины;

руководство по эксплуатации;

полный комплект рабочих чертежей с расчетно-пояснительной запиской, с изменениями, внесенными по результатам предварительных испытаний;

проект технических условий на изготовление грузоподъемной машины;

программу и методику предварительных и приемочных испытаний опытного образца грузоподъемной машины.

Приемочные испытания опытного образца грузоподъемной машины проводятся с целью определения возможности поставки ее на серийное производство. В отдельных случаях допускается проведение приемочных испытаний совмещать с квалификационными испытаниями грузоподъемной машины.

3.7. Квалификационные испытания проводятся с целью оценки готовности предприятия к выпуску грузоподъемных машин в заданном объеме и решения вопроса о запуске в производство грузоподъемных машин, ранее освоенных на другом предприятии.

К испытаниям предъявляется один образец из партии грузоподъемных машин, изготовленных данным предприятием по чертежам для серийного производства, полученного от другого предприятия. Технические документы и порядок проведения испытаний аналогичны предварительным испытаниям.

Объем квалификационных испытаний определяется программой и методикой испытаний. Порядок разработки и согласования программы и методики проведения испытаний аналогичен с порядком, принятым при приемочных испытаниях.

Испытания проводятся с участием представителя предприятия, ранее выпускавшего или выпускающего передаваемую продукцию.

3.8. Периодические испытания серийно выпускаемых грузоподъемных машин проводятся один раз в 3 года с целью проверки соответствия изготавливаемых грузоподъемных машин Правилам, нормативным документам и конструкторской документации, контроля стабильности качества выпускаемых грузоподъемных машин и оценки возможности продолжения их выпуска.

Испытания могут проводиться как на смонтированных грузоподъемных машинах, так и на узлах, подготовленных к сборке.

Периодические испытания проводятся по разработанной им программе, согласованной с органом госгортехнадзора.

3.9. Типовые испытания выпускаемых грузоподъемных машин проводятся с целью оценки работоспособности и эффективности разработанной технологической оснастки и технологических процессов, либо изменений, внесенных в конструкцию грузоподъемных машин или в технологический процесс.

К типовым испытаниям предъявляется одна из грузоподъемных машин первой промышленной серии либо грузоподъемная машина, выполненная с внесенными в конструкцию или технологический процесс изменениями, которые требуют проверки для внедрения их в производство.

Испытания проводятся по программе и методике типовых испытаний, составленной в соответствии с нормативными документами и согласованной с головной организацией.

3.10. Сертификационные испытания грузоподъемных машин проводятся с целью проверки их соответствия требованиям Правил и нормативных документов.

К сертификационным испытаниям предъявляется одна из серийно выпускаемых машин.

К проведению испытаний представляются следующие документы:

сборочные чертежи грузоподъемной машины и ее основных узлов;

расчет грузоподъемной машины;

эксплуатационные документы (паспорт, руководство по эксплуатации, инструкция по монтажу и др.);

программа и методика испытаний;

3.11. Программы и методики испытаний разрабатываются с учетом конструктивных особенностей грузоподъемной машины, ее назначения, технических параметров и характеристик, оснащения ее устройствами и приборами безопасности, а также с учетом требований Правил, государственных и международных стандартов и других нормативных документов.

3.12. Программу и методику предварительных испытаний составляет разработчик проекта грузоподъемной машины и согласовывает их с головной организацией и органом госгортехнадзора. Программу составляют с учетом требований ИСО 4310. Программой определяется объем предварительных испытаний опытного образца грузоподъемной машины.

В объем предварительных испытаний входят:

проверка соответствия грузоподъемной машины техническому заданию, рабочей документации, паспортным данным и техническим условиям;

внешний осмотр (визуальный контроль) грузоподъемной машины;

испытания без нагрузки;

проверка работоспособности грузоподъемной машины, механизмов, системы управления, приборов безопасности с замером скоростей, путей торможения и других эксплуатационных параметров, точности установки ходовых колес, отсутствия остаточных деформаций металлоконструкций грузоподъемной машины;

испытание машины или механизма при передвижении с грузом проводится только в том случае, если такие операции предусмотрены руководством по эксплуатации грузоподъемной машины;

испытания на устойчивость в соответствии со стандартом ИСО 4310 (только для стреловых самоходных кранов);

проверка работоспособности ограничителя грузоподъемности;

ходовые испытания (для мобильных грузоподъемных машин);

оценка условий работы крановщика;

оценка приспособленности грузоподъемной машины к техническому обслуживанию и ремонту.

3.13. Программу и методику приемочных испытаний опытного образца грузоподъемной машины составляет разработчик проекта или головная организация и согласовывают с Госгортехнадзором России.

Объем приемочных испытаний определен программой испытаний и включает ознакомление с материалами предварительных испытаний, внешний осмотр (визуальный контроль), статические и динамические испытания, испытания на устойчивость (для стреловых кранов), испытания ограничителя грузоподъемности, оценку работоспособности и надежности грузоподъемной машины в целом.

К приемочным испытаниям предъявляется грузоподъемная машина, прошедшая предварительные испытания, после устранения дефектов, отмеченных при предварительных испытаниях.

3.14. Программа и методика периодических испытаний грузоподъемной машины составляется и согласовывается с территориальным органом Госгортехнадзора России.

Объем периодических испытаний определяется требованиями Правил и нормативных документов на конкретные виды грузоподъемных машин.

В общем случае в объем испытаний входят:

анализ рабочей документации, в том числе технических условий на изготовление;

анализ эксплуатационной документации;

ознакомление с актами предыдущих испытаний (периодических и приемочных);

ознакомление с журналом учета поступивших рекламаций;

проверка соответствия основных параметров грузоподъемной машины технической документации;

визуальный контроль с оценкой качества изготовления и сборки грузоподъемной машины (ее узлов) и ее соответствия требованиям нормативной и конструкторской документации;

измерение предельных отклонений от правильной геометрической формы и размеров основных элементов грузоподъемной машины;

испытание работы грузоподъемной машины на холостом ходу;

динамические испытания с перегрузкой 10%;

испытания на устойчивость (для стреловых кранов);

испытание ограничителя грузоподъемности;

ходовые испытания (для стреловых кранов, кранов-манипуляторов, подъемников);

проверка условий работы крановщика;

оценка надежности и безопасных условий эксплуатации грузоподъемных машин и ее узлов с проверкой работоспособности приборов безопасности.

3.15. Программа сертификационных испытаний грузоподъемной машины согласовывается с территориальным органами Госгортехнадзора России. В процессе сертификационных испытаний проводятся:

сопоставление конструкции грузоподъемной машины требованиям Правил и нормативных документов;

рассмотрение эксплуатационных документов;

рассмотрение акта экспертизы проекта;

визуальный осмотр грузоподъемной машины;

статические и динамические испытания;

испытания на устойчивость (для стреловых кранов);

оценка надежности и требований по безопасной эксплуатации грузоподъемной машины.

4. Порядок и методика проведения испытаний грузоподъемных машин

4.1. Общие положения.

4.1.1. Государственный инспектор должен принимать непосредственное (обязательное) участие при проведении наиболее значимых видов испытаний грузоподъемных машин, таких как:

испытания на устойчивость;

проверка надежности работы устройств и приборов безопасности.

4.1.2. Государственный инспектор вправе не участвовать при проведении других видов испытаний (контроля), предусмотренных программой, таких как:

определение эксплуатационных параметров;

проверка соответствия габаритных и линейных размеров проекту и паспорту грузоподъемной машины;

определение массы грузоподъемной машины;

проверка условий работы крановщика (машиниста, оператора);

ходовые испытания мобильных грузоподъемных машин;

проверка точности установки ходовых колес кранов мостового типа;

контроль состояния электрооборудования;

проверка состояния крановых путей;

контроль параметров шума, вибрации на рабочем месте крановщиков (машиниста, оператора);

проверка состояния подъемника башенного крана.

4.1.3. Результаты проведенных проверок и испытаний грузоподъемной машины комиссией без участия государственного инспектора оформляются отдельными протоколами за подписью членов комиссии.

4.1.4. Государственный инспектор рассматривает протоколы испытаний грузоподъемной машины, проведенных без его участия, и при необходимости проводит контрольную проверку отдельных данных или показателей испытаний.

4.2. Визуальный контроль грузоподъемной машины.

4.2.1. Визуальный контроль включает в себя проверку требований Правил, государственных (международных) стандартов и других нормативных документов, а также проверку состояния всех особо важных элементов грузоподъемной машины.

Визуальный контроль проводят на месте испытаний без разборки сборочных единиц грузоподъемной машины.

Допускается снятие кожухов, быстросъемных элементов ограждений, препятствующих визуальному контролю.

4.2.2. Проверке подлежат следующие элементы грузоподъемной машины:

механизмы (коробка отбора мощности, лебедки, механизмы поворота и т.д.);

приборы и устройства безопасности;

аппараты управления, освещения и сигнализации;

крюки и детали крюковой подвески;

канаты и места их крепления;

блоки, оси и места их крепления;

системы управления, другие узлы и механизмы.

4.2.3. Визуальным контролем устанавливают:

отсутствие видимых повреждений элементов грузоподъемной машины;

качество выполнения сборочных и сварочных работ (неразрушающий контроль сварных соединений по представленным документам);

отсутствие подтекания рабочей гидравлической жидкости;

наличие пломб на механизмах и предохранительных устройствах, подлежащих пломбированию;

укомплектованность грузоподъемной машины запасными частями, инструментом, инвентарем и эксплуатационной документацией в соответствии с комплектовочной ведомостью;

наличие предупредительных знаков и надписей.

4.2.4. Результаты визуального контроля оформляются протоколом, в котором указываются отступления от рабочей документации, неучтенные в перечне разрешенных разработчиком изменений; видимые повреждения и дефекты; качество сборки узлов и деталей, наличие на грузоподъемной машине требуемых устройств и приборов безопасности, фирменных табличек, клейм сварщиков и ОТК на сборочных единицах, наличие пломб, а также укомплектованность грузоподъемной машины запасными частями, инструментом и эксплуатационными документами.

4.3. Статические испытания грузоподъемных машин.

4.3.1. Статические испытания грузоподъемных машин проводят согласно методик и программ, составленных с учетом их типов, конструктивных особенностей, условий установки (монтажа) и эксплуатации.

Статистические испытания проводятся в следующей последовательности:

Кран устанавливается над опорами подкрановых путей, а тележка располагается в середине пролета. У крана с консолями каждая консоль испытывается отдельно.

При отсутствии остаточных деформаций в металлоконструкции моста (консоли) отвес должен возвратиться в первоначальное положение. В случае появления остаточных деформаций, трещин и других повреждений, испытания должны быть прекращены, выявлены причины, устранены дефекты и принято решение о возможности проведения дальнейших испытаний.

4.3.3. Статистические испытания крана стрелового типа, крана-манипулятора, проводятся нагрузкой, на 25% превышающей его паспортную грузоподъемность на всех расчетных грузовых характеристиках с основной стрелой и сменным башенно-стреловым оборудованием.

Кран считается выдержавшим испытания, если в течение 10 минут груз, поднятый на высоту 100-200 мм, не опустился на землю, не обнаружено трещин, остаточных деформаций металлоконструкций, просадки гидроцилиндров, ослабления или повреждения разъемных соединений, отслаивания краски или повреждений, влияющих на работоспособность крана и безопасность его эксплуатации,

4.3.4. Статическое испытание подъемника (вышки) проводится нагрузкой, на 50% превышающий его грузоподъемность, при установке подъемника на горизонтальной площадке в положении его наименьшей расчетной устойчивости.

На подъемниках, оборудованных люлькой, груз массой, равной 110% от паспортной грузоподъемности, располагают в люльке, а груз массой равной 40% от паспортной грузоподъемности подвешивают к люльке на гибкой подвеске на высоте 100-200 мм от земли с последующей выдержкой в течение 10 минут.

Подъемник считается прошедшим статическое испытание, если в течение 10 минут поднятый груз не опустился, а так же если в металлоконструкциях не обнаружены повреждения.

4.3.5. Результаты статических испытаний оформляют протоколом, в котором указывают параметры испытаний грузоподъемной машины (рабочее оборудование, паспортная грузоподъемность, вылет, масса контрольного груза, состояние выносных опор и др.). В протоколе отражают выводы и рекомендации комиссии по обнаруженным неисправностям, дефектам и повреждениям грузоподъемной машины и предложения по устранению неполадок, а так же, при необходимости, рекомендации по доработке конструкции и технологии изготовления грузоподъемной машины.

4.4. Испытания на устойчивость грузоподъемной машины.

4.4.1. Испытания на грузовую устойчивость согласно ИСО 4310 проводят для стреловых кранов с целью проверки устойчивости крана при подъеме и перемещении груза.

4.4.2. Количественные параметры грузовой устойчивости крана определяют исходя из испытательной нагрузки, которую вычисляют по формуле:

Если масса стрелы G велика и гусек предназначен для сравнительно небольших грузов, то испытания на устойчивость с испытательным грузом, поднятым на оголовке гуська, не проводятся. В этом случае требования к устойчивости должны быть проверены путем расчета.

4.4.3. Испытания на устойчивость крана следует проводить при таких положениях и вариантах исполнения в пределах определенной рабочей зоны, при которых устойчивость крана является минимальной. Если для различных положений или рабочих зон заданы разные нагрузки, то испытания на устойчивость следует проводить для выбора этих условий.

4.4.4. Стреловой кран считается прошедшим испытания на грузовую устойчивость, если не произойдет его опрокидывания (отрыв от земли двух опор) при статическом положении испытательной нагрузки на крюке.

4.4.5. Результаты испытания крана на устойчивость оформляют протоколом, в котором указывают: вид башенно-стрелового оборудования; длину стрелы (гуська); паспортную грузоподъемность; вылеты; расчетную испытательную нагрузку с учетом вылета, опорный контур (выносные опоры) и др. В протоколе испытания отражают выводы и рекомендации комиссии по обнаруженным неисправностям, дефектам и повреждениям крана и предложения по устранению неполадок, а при необходимости рекомендации по доработке конструкции и технологии изготовления крана.

4.5. Динамические испытания грузоподъемной машины.

4.5.1. Динамические испытания проводятся для проверки действия механизмов грузоподъемной машины при установке на выносных опорах или без них и движении ее с грузом.

4.5.2. Динамические испытания грузоподъемной машины проводятся с грузом, превышающим паспортную грузоподъемность на 10%, на одной или нескольких расчетных грузовых характеристиках и скоростях перемещений.

4.5.3. При динамических испытаниях производится:

подъем и опускание груза;

вращение поворотной части грузоподъемной машины в обоих направлениях при различных угловых скоростях перемещения;

подъем и опускание стрелы с грузом, соответствующим максимальному вылету с 10% перегрузкой;

работа телескопа с грузом, соответствующим максимальному вылету с 10% перегрузкой;

совмещение операций на вылете, выбранном комиссией в соответствии с графиком грузоподъемности;

передвижение грузоподъемной машины (тележки) с грузом на крюке.

4.5.4. Испытания проводят для каждого механизма и при совместной работе механизмов, предусмотренной эксплуатационными документами. Испытания должны включать повторный пуск и остановку при каждом движении во всем диапазоне данного движения и должны продолжаться не менее 1 часа.

Испытания должны включать пуск механизмов из промежуточного положения с подвешенным испытательным грузом, при этом не должно происходить возвратного движения.

4.5.5. Грузоподъемную машину считают выдержавшей динамические испытания, если будет установлено, что все элементы выполняют свои функции, а в результате последующего внешнего осмотра не будет обнаружено повреждений механизмов или элементов конструкций и не произойдет ослабления болтовых соединений.

4.5.6. Результаты динамических испытаний грузоподъемной машины оформляют протоколом, в котором указывают: вид установленного оборудования и грузозахватных органов (крюк, грейфер, электромагнит); паспортную грузоподъемность; вылет; испытательную нагрузку; опорный контур; вид работ (подъем, опускание, вращение, передвижение, телескопирование, совмещение операций и др.). В протоколе испытания отражают выводы и рекомендации комиссии по устранению замечаний, выявленных при динамических испытаниях грузоподъемной машины.

4.6. Проверка работы устройств и приборов безопасности грузоподъемной машины.

4.6.1. Проверка надежности работы устройств и приборов безопасности, установленных на грузоподъемной машине, проводится согласно методик, изложенных в эксплуатационных документах таких приборов, руководстве по эксплуатации грузоподъемной машины, в соответствующих программах испытаний приборов и грузоподъемных машин.

Например проверку работы устройств и приборов безопасности, установленных на стреловом (автомобильном) кране проводят в следующей последовательности:

указатели угла наклона крана;

ограничитель сматывания каната с барабана;

ограничитель высоты подъема крюка;

ограничитель высоты подъема стрелы;

звуковая предупреждающая сигнализация;

ограничитель грузоподъемности (ограничитель нагрузки крана) с телеметрической памятью («регистратор параметров»);

Проверка указателей угла наклона крана производится без груза на крюке путем установки крана на выносные опоры и проверки горизонтальности вывешивания. Стрела устанавливается на определенный вылет, после чего производится замер вылетов в 3-х точках через 90 град. Проверять следует всю плоскость: по обеим взаимно перпендикулярным плоскостям. Разность вылетов не должна превышать 50 мм; воздушный шарик указателя не должен выходить из центрального круга.

Проверка ограничителя сматывания каната производиться путем сматывания каната с барабана до срабатывания ограничителя. Настройка считается правильной, если после его срабатывания на барабане останется 3 витка каната.

Проверка работы ограничителя высоты подъема крюка проводится путем подъема крюка без груза до срабатывания ограничителя. Механизм подъема крюка должен отключаться при достижении расстояния не менее 200 мм, между наиболее выступающими, в направлении друг к другу, частями крюковой подвески и оголовка стрелы.

Проверка зоны работы крана определяется вращением поворотной части крана в рабочей зоне в обе стороны до срабатывания ограничителя грузоподъемности ОНК-140. Настройка считается правильной, если обеспечивается поворот в рабочей зоне на угол (260+2) градусов.

Работоспособность ограничителя грузоподъемности заключается в проверке точности срабатывания прибора на каждой грузовой характеристике в двух крайних и не менее чем в двух промежуточных точках.

Для проверки работы ограничителя грузоподъемности кран следует установить на опоры в горизонтальное положение.

Проверка работы ограничителя производится путем поднятия грузов соответствующих номинальной грузоподъемности, и грузов превышающих номинальную грузоподъемность на 10%.

Ограничитель должен разрешать работу крана с номинальными грузами и запрещать работу с грузами, превышающими номинальные на 10% на соответствующих вылетах. Увеличением вылета стрелы с номинальным грузом на крюке проверить срабатывание ограничителя при отключении механизмов крана, при этом груз не должен превышать грузоподъемность на данном вылете более чем на 10%, одновременно проверяется работа звуковой предупреждающей сигнализации.

5. Порядок проведения испытаний новых приборов безопасности

5.1.2. Новые приборы безопасности, изготовленные специализированными организациями для оснащения (новых и старых) грузоподъемных машин, подвергаются следующим видам испытаний:

предварительным и приемочным испытаниям;

В период других видов (типовых, квалификационных и т.п.) испытаний грузоподъемных машин государственный инспектор проводит проверку работоспособности приборов и устройств безопасности согласно раздела 4 настоящей Типовой инструкции.

5.1.4. Государственному инспектору необязательно принимать участие в проведении предварительных, приемо-сдаточных и других видов испытаний приборов и устройств безопасности (концевых выключателей, указателей грузоподъемности, ограничителей механизмов передвижений, блокировок, предохранительных клапанов и т.п.) в организациях-изготовителях.

5.1.5. Результаты проведенных испытаний приборов и устройств безопасности оформляются протоколами и актами, подписаны членами комиссии и утверждены в установленном порядке.

5.1.6. Государственный инспектор имеет право рассмотреть представленные документы по испытаниям приборов и устройств безопасности, проведенных без его участия и при необходимости сделать контрольную проверку соответствия их требованиям безопасности и надежности работы.

5.2.1. Предварительные испытания.

Предварительные испытания проводятся с целью определения возможности представления базового (опытного) образца прибора безопасности на приемочные испытания.

При проведении предварительных испытаний прибора безопасности комиссией рассматриваются следующие документы:

техническое задание (ТЗ);

проект технических условий (ТУ);

руководство по эксплуатации;

инструкция по монтажу и наладке на грузоподъемной машине;

перечень конструктивных и технологических изменений (для модернизируемых приборов);

программа и методика предварительных и приемочных испытаний;

акт приемо-сдаточных испытаний прибора;

другие документы, предусмотренные ГОСТ Р 15.201-2000.

5.2.2. Программа и методика предварительных и приемочных испытаний базового образца прибора безопасности в виде единого документа составляется его разработчиком или изготовителем на основании требований, изложенных в техническом задании (ТЗ), и согласовывается с заказчиком, Госгортехнадзором России, а также с головными организациями по краностроению. В программе и методике предусматриваются отдельные разделы по предварительным и приемочным испытаниям прибора безопасности, а также содержится перечень применяемого в процессе стендовых (лабораторных) и натурных (в составе грузоподъемной машины) испытаний измерительных приборов, испытательного оборудования и специализированных стендов.

5.2.3. Стендовые испытания проводятся с целью проверки прибора безопасности на соответствие требованиям ТЗ, проекта технических условий (ТУ), стандартов, проектной и эксплуатационной документации. При этом проверяются настройка прибора и его параметры (электрические и метрологические) согласно проекта ТУ, установочные и габаритные размеры, масса, прочность и сопротивление изоляции, качество изготовления, устойчивость к механическим и климатическим воздействиям, устойчивость к воздействию влаги, пыли, электромагнитных и кондуктивных помех, качество металлических и лакокрасочных покрытий.

При стендовых испытаниях определяют:

возможность юстировки по каналам преобразователей (датчиков);

работоспособность прибора при неисправностях его модулей;

наличие защиты прибора от несоблюдения полярности напряжения питания (при питании от источника постоянного тока);

работоспособность прибора при изменении напряжения питания;

мощность, потребляемую цепями питания прибора в режиме максимального тока датчиков;

напряжение, вырабатываемое прибором для питания датчиков;

установочные и габаритные размер, а также массы модулей, входящих в состав прибора;

основную погрешность прибора;

дополнительную погрешность прибора (определяется отклонение параметра, при котором появляется выходной сигнал, от установленных в проекте ТУ для данного прибора, при воздействии температуры, напряжения питания и т.д.);

устойчивость прибора к воздействию вибрации и ударов. Проверяется работоспособность прибора при воздействии вибрации и после воздействия ударов на вибрационной установке и ударном стенде;

5.2.4. Натурные испытания проводятся в составе грузоподъемной машины с целью определения характеристик прибора безопасности в условиях его использования по прямому назначению, а также установления удобства монтажа и технического обслуживания. На испытания в составе грузоподъемной машины допускаются приборы безопасности, прошедшие стендовые испытания.

Во время натуральных испытаний проводится:

внешний осмотр (при внешнем осмотре проверяется соответствие установленных на грузоподъемной машине приборов безопасности эксплуатационным документам грузоподъемной машины, правильность установки, качество монтажа прибора безопасности);

испытания на функционирование (проверяются точностные показатели работы, соответствие управляющих сигналов прибора безопасности допускам на создание этих сигналов, проверка показаний индикаторов технологических параметров, режима контроля исправности); после проведения испытаний под рабочей нагрузкой и ходовых испытаний грузоподъемной машины выполняется проверка стабильности показаний прибора безопасности проверка возможности и удобства технического обслуживания;

оценка технических требований к прибору безопасности, которые указаны в его эксплуатационных документах (проверяется возможность прокладки соединительных проводов необходимого сечения, обеспечения их изоляции необходимого уровня, возможность экранирования сигналов прибора безопасности, необходимость обеспечения механической, гидравлической или электрической защиты прибора безопасности от перегрузки, требования к узлам монтажа датчиков, исключающим поломку или снижение точности последних и т.п.);

5.2.5. Приемочные испытания.

Приемочные испытания прибора безопасности проводятся с целью решения вопроса о целесообразности его использования по назначению и постановки на производство.

К приемочным испытаниям допускается опытный образец базового прибора безопасности, прошедшего предварительные испытания.

До проведения приемочных испытаний головные организации проводят экспертизу проекта прибора безопасности и материалов предварительных испытаний.

Комиссия по проведению приемочных испытаний рассматривает следующие документы:

техническое задание (ТЗ);

откорректированные по результатам предварительных испытаний проект ТУ и эксплуатационные документы;

документы (протоколы и акты) предварительных испытаний;

проект руководства по ремонту прибора.

5.2.6. В процессе приемочных испытаний производится:

проверка соответствия опытных образцов прибора безопасности ТЗ и проекту ТУ, откорректированному по результатам предварительных испытаний, технической документации;

рассмотрение результатов (протоколов) предварительных испытаний;

выборочная проверка показателей прибора безопасности из числа испытанных на предварительных испытаниях (преимущественно при натурных испытаниях);

оценка качества прибора безопасности, полноты его эксплуатационной документации и подготовленности к серийному производству.

5.2.7. Натурные испытания проводятся в составе грузоподъемной машины с целью проверки работоспособности прибора безопасности в условиях его использования по прямому назначению, а также с целью установления удобства монтажа и технического обслуживания. Методика проведения каждого из этапов этих испытаний зависит от назначения прибора безопасности, особенностей его монтажа и конструкции грузоподъемной машины. Полученные в процессе измерений фактические характеристики, обеспечиваемые прибором безопасности, сравниваются с соответствующими характеристиками, приведенными в проекте ТУ и эксплуатационной документации грузоподъемной машины.

6. Заключительные положения

6.1. На основании проведенных испытаний опытных образцов грузоподъемных машин (приборов безопасности), анализа представленных комиссии документов, составляются протокол и акт приемочных испытаний, в которых указываются предложения и выводы комиссии. В акте комиссия либо рекомендует грузоподъемную машину (прибор безопасности) к постановке на производство, либо вносит предложения по доработке, либо рекомендует прекратить дальнейшие работы, если грузоподъемная машина (прибор безопасности) не выдержали приемочных испытаний. В акте комиссия отмечает, что технические условия на изготовление грузоподъемной машины (прибора безопасности) считаются согласованными.

6.2. Приемочная комиссия делает заключение о возможности допуска опытного образца (партии) грузоподъемной машины (прибора безопасности) в постоянную эксплуатацию или для проведения эксплуатационных испытаний. При этом составляется перечень недостатков, которые следует устранить до ввода опытного образца (партии) в эксплуатацию. Если было изготовлено несколько одинаковых опытных образцов, то приемочные испытания проводятся на одном образце, а замечания во время испытаний и недостатки устраняются на всех образцах.

6.3. Опытный образец грузоподъемной машины (партии) после подписания акта приемочных испытаний и устранения всех недостатков может быть зарегистрирован в органах госгортехнадзора и допущен к применению в установленном порядке.

6.4. На основании проведенных периодических испытаний грузоподъемной машины составляется акт, в котором делается вывод о возможности дальнейшего серийного ее производства и вносятся предложения по устранению выявленных недостатков и дефектов изготовления.

6.5. На основании рассмотрения документов и проведенных сертификационных испытаний грузоподъемной машины составляется заключение, в котором делается вывод о соответствии грузоподъемной машины требованиям Правил, нормативных эксплуатационных документов и даются рекомендации о выдаче (или обоснование отказа в выдаче) сертификата соответствия, согласно Правил сертификации производственного оборудования.

Приложение

к Рекомендациям по проведению

испытаний грузоподъемных машин

Перечень нормативных документов

1. Правила применения технических устройств на опасных производственных объектах, утвержденные постановлением Правительства Российской Федерации от 25.12.98. N 1540.

2. Правила организации и осуществления производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте, утвержденные постановлением Правительства Российской Федерации от 10.03.99. N 263.

3. Правила устройства и безопасной эксплуатации грузоподъемных кранов-манипуляторов (ПБ 10-257-98), утвержденные постановлением Госгортехнадзора России от 31.12.98. N 79.

4. Правила устройства и безопасной эксплуатации грузоподъемных кранов-трубоукладчиков (ПБ 10-157-97), утвержденные постановлением Госгортехнадзора России от 20.11.97 с Изменением N 1 (ПБИ 10-371(157)-00), утвержденным постановлением Госгортехнадзора России от 21.07.00. N 43.

5. Правила устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00), утвержденные постановлением Госгортехнадзора России от 31.12.99 N 98.

6. Правила сертификации производственного оборудования, утверждены постановлением Госстандарта России от 03.05.2000 г N 25.

7. ГОСТ 16504-81 «Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения».

8. ГОСТ 2.601-95 «ЕСКД. Эксплуатационные документы».

9. ИСО 4310/81 «Краны грузоподъемные. Правила и методы испытаний».

10. ГОСТ Р 15.201-2000 «Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство».