при каком условии допускается штамповка заготовок с нагревом

При каком условии допускается штамповка заготовок с нагревом

6. ПЕРЕИЗДАНИЕ. Январь 2002 г.

(Поправка. ИУС 6-2003).

ВНЕСЕНА поправка, опубликованная в ИУС N 6, 2003 год

Поправка внесена изготовителем базы данных

Настоящий стандарт распространяется на все виды штампов для листовой штамповки, эксплуатируемых на механических и гидравлических прессах, и устанавливает общие требования безопасности к их конструкции и эксплуатации.

Настоящий стандарт должен применяться совместно с ГОСТ 12.2.017.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Требования безопасности к конструкции штампа должны назначаться в зависимости от прессового оборудования и оснащенности его защитными устройствами, а также от условий и характера производства, габаритных размеров, материала заготовок и назначения штампа. При этом должна быть предусмотрена безопасная эксплуатация штампа.

1.2. Штампы должны соответствовать требованиям безопасности в течение всего срока их эксплуатации.

1.3. В тех случаях, когда допускает характер производства и работы, для выполнения которой предназначен штамп, его следует конструировать так, чтобы одновременно проводилось несколько операций (переходов) (штампы последовательного и совмещенного действия).

1.4. В маркировке штампа следует указать, с какими устройствами или какими методами, обеспечивающими безопасность, следует работать. Например, «Работать с пинцетом при двуручном включении».

1.5. Требования безопасности при конструировании и эксплуатации штампов для листовой штамповки могут быть приведены в бланках в соответствии с приложением 1.

2. ТРЕБОВАНИЯ К ОСНОВНЫМ ЭЛЕМЕНТАМ КОНСТРУКЦИИ ШТАМПОВ

2.1. Штампы, их узлы и детали массой более 20 кг должны иметь места захвата для их безопасной транспортировки (приливы, транспортные штыри (черт.1), рым-болты (черт.2) или резьбовые отверстия под детали для строповки и т.д.).

2.2. Крепление штампа к прессу должно быть надежным. Для крепления штампа к прессу болтами или прихватами плиты должны иметь пазы (пример на черт.1) или площадки (пример на черт.2). Крепление при помощи пазов болтами является предпочтительным. Ширина полки ( ) плит под прихваты принимается в зависимости от выбранного крепления, но не менее 16 мм.

2.3. Количество крепежных элементов (болтов, прихватов) для крепления штампа должно определяться в зависимости от массы штампа, а также от возникающих усилий при работе штампа.

2.4. При креплении верхней части штампа при помощи хвостовика, его размеры должны соответствовать отверстию в ползуне пресса. При необходимости следует использовать и другие имеющиеся в ползуне пресса элементы для крепления штампов (пазы, резьбовые и сквозные отверстия и т.д.).

2.5. Применять на хвостовиках переходные втулки допускается в случаях, когда хвостовик предназначен только для центрирования.

2.6. При применении выталкивающего (буферного) устройства в столе и (или) ползуне пресса конструкция штампа должна обеспечить возможность надежного центрирования штампа на прессе.

2.7. При опасности прилипания штампуемых деталей и (или) отходов к рабочим частям штампа следует применять отлипатели, выталкиватели и т.д.

2.8. При необходимости ограничения нижнего положения ползуна при работе и наладке штампа на прессе (например при применении разрезных ножей, ступенчатых пуансонов) в штампе должны быть установлены ограничители закрытой высоты.

2.9. Встроенные в штамп устройства, подверженные повышенному износу, выход из строя которых травмоопасен, а также устройства, работающие независимо от хода пресса, должны иметь управляющие и (или) следящие блокирующие устройства.

2.11. При укладке и удалении заготовок и штампуемых деталей с помощью вспомогательного инструмента (пинцета, клещей и т.п.) следует предусмотреть для них в соответствующих деталях штампа выемки, пазы и скосы.

2.12. В устройствах для подачи заготовок и их приводах должны отсутствовать открытые опасные зоны, в которых при движении подающего устройства может произойти травмирование рук.

В зоне направляющих линеек, в которой отсутствует перемещение подвижных частей подающего устройства, допускается наличие открытого пространства, позволяющего наблюдать за положением перемещающихся заготовок.

2.13. При необходимости разрезки отходов следует применять разрезные секции (ножи), расположение которых должно обеспечивать возможность безопасного удаления отходов за пределы рабочей зоны.

2.14. В штампах, предназначенных для отрезки и (или) обрезки по незамкнутому контуру и разрезки отходов, следует предусматривать защиту оператора от отлетающих штампуемых деталей и отходов.

2.15. Для уменьшения опасности травмирования острыми кромками штампуемых деталей угол между направлением резки и штампуемым материалом должен быть по возможности не менее 70° (черт.3).

2.16. Конструкция штампа по возможности должна исключать образование острых углов у отходов (в плане).

2.17. В конструкции штампов могут быть предусмотрены меры, уменьшающие уровень шума, создаваемого штампом при его работе. Например, применение рабочих деталей со скошенными режущими кромками, применение лотков с пластмассовым покрытием для отхода штампуемых деталей и отходов и т.д.

2.18. При применении съемных ограничителей открытой высоты в штампах должны быть предусмотрены места для их установки (черт.4).

2.19. В штампах должно быть обеспечено совпадение отверстий для удаления деталей и (или) отходов из штампа с отверстием в подштамповой плите (столе) пресса. Если это условие невыполнимо, то конструкция штампа должна обеспечивать возможность удаления деталей и (или) отходов через пазы, наклонные лотки и т.д.

2.20. Подвижные узлы и детали штампов (ползушки, выталкиватели, выдвижные матрицы, кассеты и т.д.) должны надежно фиксироваться в рабочем положении и иметь упоры, ограничивающие их перемещение в предусмотренном диапазоне. Если при этом остается опасность травмирования оператора, необходимо предусмотреть дополнительные меры защиты, например блокировку.

2.21. Направляющие для штампуемого материала должны обеспечивать необходимую точность и возможность свободного перемещения материала.

Величина усилия прижима материала при ручной подаче не должна превышать 50 Н.

2.22. В штампах с направляющими колонками должен исключаться сход направляющих втулок с колонок при верхнем рабочем положении ползуна. При невозможности соблюдения этого требования необходимо, чтобы:

1) заходная сторона колонок обеспечивала свободный вход во втулки;

2) колонки и втулки контактировали по направляющим поверхностям до момента соприкосновения пуансона с заготовкой.

При этом необходимо предусматривать меры или предохранительные устройства на штампе при отсутствии их на прессе, исключающие возможность травмирования оператора.

2.23. При креплении верхней части штампа к ползуну пресса только хвостовиком, а также при применении шариковых направляющих, сход направляющих втулок с колонок при работе штампа не допускается.

2.24. Если неподвижный съемник служит для точного направления пуансонов, выход пуансонов из съемника при работе штампа не допускается.

2.25. При работе штампа клинья в клиновых механизмах не должны выходить из ползушек.

В случае, когда клин выходит из ползушки, конструкция штампа должна обеспечивать безопасное взаимодействие клина с ползушкой.

2.26. Пружины в штампах следует размещать, фиксировать и (или) ограждать таким образом, чтобы исключить возможность травмирования оператора при работе или поломке пружин.

2.27. Установка нескольких пружин в наборе по высоте без центрирующих элементов, исключающих смещение пружин, не допускается.

2.28. В зоне ручных работ должны соблюдаться зазоры безопасности между подвижными и неподвижными частями штампа.

Примеры опасных зон при работе штампа указаны на черт.5.

2.29. Зазоры безопасности между подвижными и неподвижными частями штампа должны быть:

1) не более 8 мм при нахождении ползуна пресса в верхнем рабочем положении (черт.6, 7);

2) не менее 25 мм при нахождении ползуна пресса в нижнем рабочем положении, исключающем травмирование пальцев оператора (черт.8, 9). При работе штампа с ходом ползуна пресса более 45 мм зазор безопасности в штампе должен быть увеличен с таким расчетом, чтобы кисть руки не могла быть травмирована при нижнем положении ползуна.

При невозможности выполнения этих требований, необходимо обеспечить соответствующие меры защиты на штампе или прессе (например применение двуручного включения, установка защитного ограждения, которое должно соответствовать требованиям ГОСТ 12.2.062).

При каком условии допускается штамповка заготовок с нагревом

2.15. Требования безопасности при штамповке с нагревом

2.15.1. Термические режимы проведения операции (температура, время нагрева заготовки), если они не выполняются автоматически, должны быть вывешены на рабочем месте. Их использование должно периодически контролироваться службой технического контроля организации.

2.15.2. При штамповке с нагревом должны применяться штампы, не оплавляющиеся под действием тепла заготовки или нагревательного устройства. Не допускается применение штампов с образованием механически нестойкой окалины.

2.15.3. При штамповке на листоштамповочных молотах применение штампов из чугунов или термически упрочненных сталей не допускается.

2.15.4. При штамповке с нагревом установка и съем штампов и приспособлений должны производиться после отключения и останова вращающихся и движущихся частей оборудования и охлаждения штампа до температуры не выше 40 град. C.

Допускается производить установку и съем штампов и при более высоких температурах с применением специальных средств и устройств защиты работающего от повышенной температуры, яркости света и уровня инфракрасной радиации в соответствии с ГОСТ 12.4.011.

2.15.5. При штамповке эластичной средой или при использовании эластичных накладок не допускается применение эластичных материалов, разлагающихся с выделением вредных веществ при соприкосновении с нагретой заготовкой.

2.15.6. При штамповке с нагревом должны применяться не разлагающиеся с выделением токсичных веществ смазочно-защитные покрытия заготовок и штампов.

2.15.7. Заготовки, покрытые смазочно-защитными веществами, выделяющими при нагревании заготовки дым, должны быть предварительно прокалены в печи, находящейся в отдельном помещении (если оборудование не оснащено средствами приточно-вытяжной вентиляции), с соблюдением требований ГОСТ 12.1.005.

2.15.8. Для удержания и перемещения горящих заготовок должны применяться средства механизации, ручной инструмент (пинцеты, клещи и т.п.).

2.15.9. Отштампованные горячие детали необходимо укладывать в стеллажи или поддоны, имеющие термоизолирующее покрытие (кремнеземные ткани или маты), в емкости с речным прокаленным песком или термошкафы.

Горячая объемная штамповка металла: суть и преимущества технологии

Горячая штамповка, которая предполагает деформирование металлической заготовки в нагретом состоянии, используется для того, чтобы изменить не только конфигурацию этой заготовки, но и ее размеры. Чаще всего такая технологическая операция применяется для того, чтобы изменить геометрические параметры не в одной плоскости, а в нескольких измерениях. В таких случаях эта процедура носит название «горячая объемная штамповка».

Горячая штамповка обычно применяется в массовых производствах, где требуется большой объем работ

Сущность технологии

Сущность процесса горячей штамповки заключается в том, что готовое изделие из металла получают из нагретой до определенной температуры заготовки, воздействуя на нее давлением, для чего используется специальный штамп. При выполнении горячей штамповки температура заготовки изменяется от состояния просто нагретой поверхности до ковочной. Чтобы ограничить течение нагретого металла в ненужном направлении, на отдельных участках внутренней поверхности штампа выполняют специальные полости и выступы. Таким образом, внутренняя поверхность штампа формирует замкнутую полость (ручей), конфигурация которой полностью соответствует форме готового изделия.

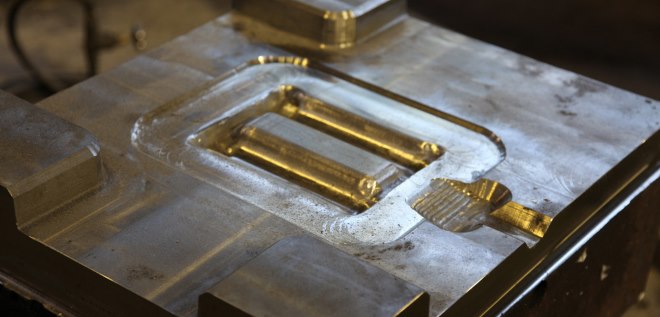

Так выглядит нижняя часть простого одноручьевого штампа

Горячая объемная штамповка (ГОШ) выполняется на металлических брусках различного профиля – квадратного, прямоугольного, круглого или периодического. В отдельных случаях производство готовых изделий по технологии горячей штамповки может выполняться из сплошного металлического прутка. Изначально его часть формируется в поковку с требуемыми геометрическими параметрами, а затем ее отделяют при помощи резки. Однако, как правило, заготовки для горячей штамповки нарезают из металлического прутка.

Наибольшую эффективность штамповка деталей, предполагающая их предварительный нагрев, демонстрирует при серийном и массовом производстве. В частности, в использовании данной технологии для производства металлопродукции крупными и массовыми сериями есть целый ряд преимуществ.

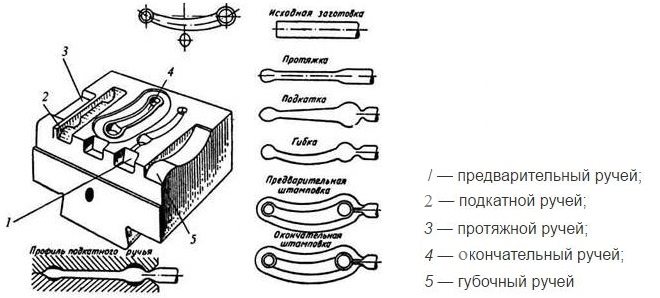

Схема технологического процесса изготовления детали типа «шатун» методом горячей объемной штамповки

Технологический процесс горячей штамповки включает в себя большой перечень операций, выполняемых начиная с момента загрузки детали из металла в зону обработки и заканчивая выгрузкой из оборудования готового изделия. Проектирование такого процесса подразумевает соблюдение следующего алгоритма:

На завершающей стадии разработки технологического процесса необходимо выполнить расчет его экономических и технических показателей.

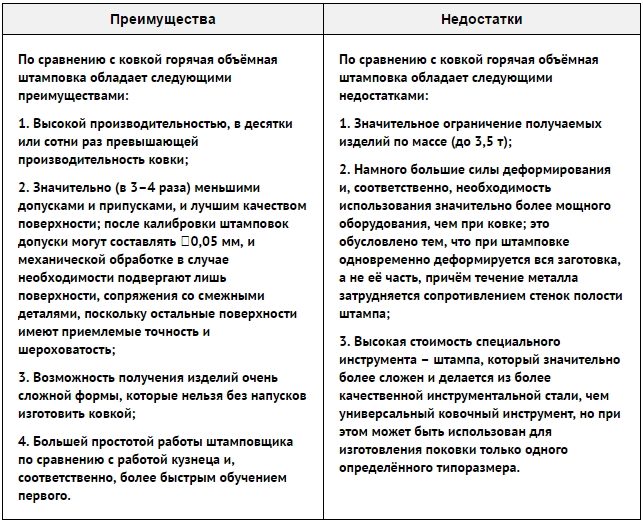

Преимущества и недостатки горячей объемной штамповки

Обработка металла, выполняемая методом горячей штамповки, может осуществляться по различным технологиям, особенности реализации которых зависят от целого ряда параметров: типа используемого оборудования, геометрических параметров и материала изготовления формируемого изделия. По технологии ГОШ можно изготавливать следующие типы деталей.

В качестве таких изделий могут выступать валы различного назначения, шатуны, рычаги и другие детали подобной конструкции. Для их производства используют штамповочный пресс. Обрабатываются они методом горячей штамповки плашмя, при этом исходная заготовка подвергается операции протяжки. Заключительным этапом производства является фасонирование методом свободной ковки, выполняемое в заготовительных вальцах ковочных вальцов.

Это шестерни, фланцы, ступицы, крышки и другие детали круглой или квадратной конфигурации, отличающиеся относительно небольшой длиной. Чтобы изготовить продукцию данного типа, используют технологию осадки, которая выполняется в торец обрабатываемой заготовки. Для реализации такой технологии требуется использовать штамповочные переходы.

Примеры изделий, изготовленных методом горячей объемной штамповки

Штамповочные ручьи

При обработке предварительно нагретых изделий из стали, как и при горячей штамповке латуни, применяют штамповочные ручьи, которые могут быть:

Этапы сложной штамповки в нескольких ручьях

К штамповочным ручьям, в которых изготовляемый элемент приобретает требуемую форму, относятся:

Технологические схемы штамповки

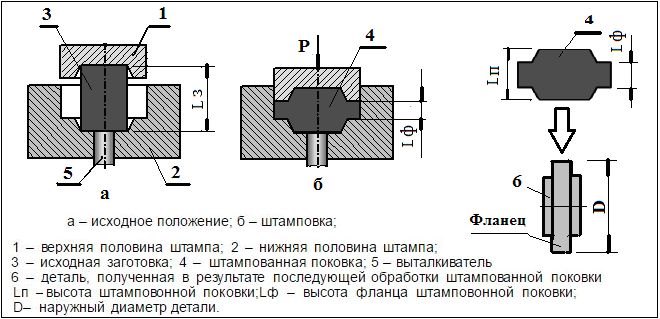

Из используемых на сегодняшний день схем выполнения горячей штамповки следует выделить только две.

Это технологическая операция, выполняемая в штампе, зазор между подвижной и неподвижной частями которого минимален. Горячую штамповку по данной методике можно выполнять на прессах, когда выступом оснащена верхняя часть штампа, а полостью – нижняя, или на молотах, когда полость находится в верхней части рабочего инструмента, а выступающая часть – в нижней. Применение штампов данного типа требует того, чтобы объемы поковки и готовой детали точно совпадали. Штампы закрытого типа могут иметь не одну, а две плоскости разъема, располагающиеся под прямым углом друг к другу.

Штамповка в одноручьевом закрытом штампе

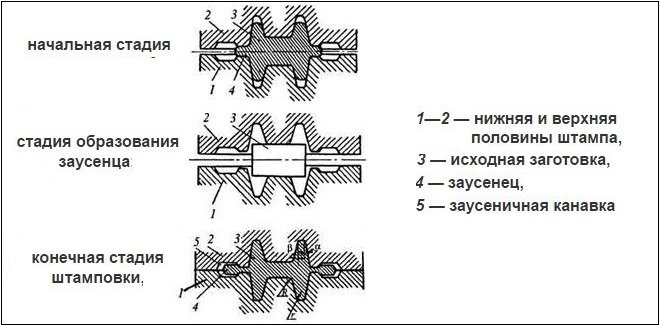

Между подвижной и неподвижной частями штампа для горячей штамповки открытого типа имеется специальный зазор, в который выдавливаются излишки металла, образующиеся в процессе его деформирования. Штампы открытого типа, что является их большим преимуществом, можно применять для поковок любого вида.

Схема штамповки в открытых штампах

Применение штампов закрытого типа также имеет свои преимущества, которые заключаются в следующем.

НПАОП 28.4-7.13-86. Штамповка листовая горячая с нагревом заготовки в электропечах. Специальные требования безопасности (2718)

СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА. Штамповка листовая горячая с нагревом заготовки в электропечах.

Специальные требования безопасности.

Распоряжением Министерства от 25.12 1986 г. № 087-16

срок введения установлен

Срок действия продлен до 30.06.2007 основание ИУ ІПС 2004 №8 с. 66

Стандарт устанавливает специальные требования безопасности к разработке и выполнению технологических процессов горячей листовой штамповки деталей из алюминиевых, титановых сплавов и сталей на листоштамповочных молотах, механических и гидравлических прессах с предварительным нагревом заготовки в электрических печах сопротивления камерного типа.

Термины, употребляемые в стандарте, даны в ОСТ I 42327-86

1.1. Разработка, организация и проведение технологического процесса должны отвечать требованиям ОСТ 1.42327-86 и настоящего стандарта.

1.2. Опасные и вредные факторы и их источники, а также предельные уровни их допустимых значений, общие требования безопасности к производственным помещениям, к оборудованию и организации рабочих мест, требования к заготовкам и исходным материалам, к проектированию, организации и выполнению технологического процесса, к персоналу, допускаемому к участию в производственном процессе, к применению защиты работающих и методы контроля требований изложены в ОСТ 1.42327-86

1.3. На предприятиях должны быть разработаны и осуществлена организационно-технические мероприятия по организации безопасной работы, разработаны или пересмотрены действующие инструкции по технике безопасности и производственной санитарии в соответствии с требованиями ОСТ 1 42327-86 и настоящего стандарта.

2. СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К РАЗМЕЩЕНИЮ ОБОРУДОВАНИЯ И ОРГАНИЗАЦИИ РАБОЧИХ МЕСТ

2.1. Электрические нагревательные печи должны соответствовать требованиям ГОСТ 12.2.003-74 и ГОСТ 12.2.007.9-75 п.1.2. п.п.2.1., 2.2. и 2.4.

2.2. Штамповочное и нагревательное оборудование следует устанавливать по фронту в линию или под углом не более 90° на расстоянии, обеспечивающем джину пути перемещения рабочего с нагретой заготовкой не более 3 м.

2.3. Ширина прохода между нагревательным и штамповочным оборудованием должна быть не менее 1,2 м.

3. СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ПРОЕКТИРОВАНИИ, ОРГАНИЗАЦИИ И ВЫПОЛНЕНИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

3.1. Заготовки укладывать в печь партиями или поштучно / в зависимости от требований технологического процесса/ на поддон из нержавеющих сталей таким образом, чтобы исключить захват двух или более заготовок при их выемке из печи.

3.2.При штамповке эластичной средой или при использовании эластичных накладок запрещается применять эластичные материалы, разлагающиеся с выделением вредных веществ при соприкосновении с нагретой заготовкой.

3.3. Нанесение технологических смазок на штампы производить кистью или квачем после останова движущихся частей оборудования. Рабочее место при этом должно быть оборудовано приточно-вытяжной вентиляцией, обеспечивающей выполнение требований ГОСТ 12.1.005-76 по ПДК вредных веществ в воздухе рабочей зоны /см. приложение 2/.

3.4. Не допускается оставлять открытой дверь или заслонку печи после выемки из нее заготовки.

4. СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К ПЕРСОНАЛУ, ДОПУСКАЕМОМУ К УЧАСТИЮ В ПРОИЗВОДСТВЕННОМ ПРОЦЕССЕ

4.1. К изготовлению деталей на листоштамповочных молотах с предварительным нагревом заготовки на электрических печах сопротивления допускаются лица мужского пола не моложе 18 лет, прошедшие обучение и инструктаж по технике безопасности по профилю работы и имеющие I квалификационную группу по электробезопасности.

4.2. К изготовлению деталей на механических и гидравлических прессах с предварительным нагревом заготовки в электропечах сопротивления допускаются лица не моложе 18 лет, прошедшие обучение и инструктаж по технике безопасности и имеющие I квалификационную группу по электробезопасности.

Горячая объемная штамповка

Метод горячей объемной штамповки использует одно из основных физических свойств металлов — пластичность. Это свойство металлического поликристалла изменять свои размеры при приложении к нему усилия.

Пластичность растет с повышением температуры, поэтому для изготовления сложных объемных деталей заготовки нагревают.

Таким способом изготавливают детали самой разнообразной формы — от деталей часов до колесных дисков автомобиля.

Процесс горячей объемной штамповки

Метод заключается в том, что при приложении высокого давления металл горячей болванки подвергается серии последовательных деформаций, и, не нарушая своей целостности, затекает в свободное пространство специально подготовленных штампов, повторяя их пространственную форму и приходя к заданным размерам. Выступы и впадины в соответствующих локальных областях штампа ограничивают и направляют движение металла, приближая с каждым проходом конфигурацию и габариты болванки к параметрам конечного изделия. При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия.

Технологический процесс горячей объемной штамповки

Термин горячая объемная штамповка металла указывает на то, что габариты и геометрия заготовки меняются не в одном, а в двух или трех измерениях.

Горячая штамповка в качестве болванок использует круглый или прямоугольный прокат, а также горячекатаный лист. Горячая объемная штамповка проводится и прямо из прутка, если конфигурация детали не очень сложная и достаточно одного-двух проходов. Впоследствии отдельные детали отрубают от прутка.

По своей форме конечные поковки подразделяют на два основных класса:

По технологическим схемам активно применяются две наиболее употребительных:

Горячая объемная штамповка в закрытых штампах осуществляется в штампе с небольшим зазором между его половинами. Подразумевается, что объемы заготовки и готового изделия совпадают. Эту оснастку снабжают двумя поверхностями разъединения, находящимися под некоторым углом. Схема используется в производстве сравнительно несложных по своей форме деталей и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

При применении схемы горячей объемной штамповки в открытых штампах нет точного соответствия объемов между заготовкой и конечным изделием, происходит активное перераспределение массы металла между частями поковки. Часть металла выдавливается за пределы штампа в специальную канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточным кантованием болванки.

Преимущества и недостатки процесса

Горячая объемная штамповка обладает такими достоинствами, как:

К минусам метода горячей объемной штамповки относят

Преимущества и недостатки

В целом горячую объемную штамповку имеет смысл применять при выпуске средних и больших серий, а также, если сложность формы и толщина детали не допускают применение обойтись холодной формовкой.

Нюансы технологии

Технологический процесс горячей объемной штамповки охватывает множество подготовительных и рабочих операций, от поступления материала и до получения конечного изделия.

Схема горячей объемной штамповки

Проработка технологии включает такие этапы, как:

Горячая объемная штамповка требует от технологов, конструкторов и цехового персонала глубоких знаний по материаловедению и обширного практического опыта работы с данным процессом.

Сам процесс горячей объемной штамповки разделяется на следующие этапы:

Смазка для процесса горячей объемной штамповки

До подачи на штамп болванки требуется полностью и равномерно прогреть. На современных предприятиях этим процессом управляет автоматика, обеспечивая заданных график повышения температуры, равномерное прогревание всех заготовок по всему их объему и исключение образования оксидных пленок и зон пониженного содержания углерода. В качестве нагревателей применяют:

Удаление облоя и пробивка пленок применяется в случае открытой схемы горячей объемной штамповки. При этом используют специальные обрезные и пробивные штампы и кривошипные прессы.

Иногда в ходе выемки изделий из штампа, обрубки облоя или термообработки происходит искривление осей изделия либо нарушение поперечных сечений. Тогда применяют операцию коррекции формы, или правку. Заготовки больших размеров либо изготовленные из высококачественных сталей подвергаются правке, будучи горячими. Операция проводится в чистовом ручье после удаления облоя. Иногда операцию правки совмещают с обрезкой. Изделия небольшого размера корректируют винтовыми прессами по окончании термообработки и остывания.

Термообработка в горячей объемной штамповке

Термообработку проводят с целью доведения физических свойств изделий до заданных параметров и для облегчения финальной обработки. Операция позволяет также снять остаточные напряжения, уменьшить зернистость, повысить вязкость и пластичность.

Чтобы упростить операции контроля, обеспечить прецизионное позиционирование болванки и снизить износ инструмента на стадии механической обработки, проводят очистку изделий от окалины. Для этого применяются дробеструйные комплексы. В изолированной камере поковки воздухом под большим напором разгоняют стальную дробь и направляют ее на движущиеся, на транспортере изделия. Многочисленные соударения сбивают пленки и хлопья окислов в поверхности, придавая ей матовый внешний вид и одновременно уплотняя приповерхностный слой. Для мелких изделий применяют другую установку — галтовочный барабан. В нем большое количество деталей пересыпается вместе с добавляемыми к ним металлическими шариками или звездочками. Благодаря многочисленным соударениям деталей с них сбивается окалина.

Иногда в последовательность добавляют еще один переход — калибровку. Она проводится с целью избежать финишной обработки, оставляя только шлифовку. Посредством плоскостной калибровки достигают точности габаритов по вертикали. Объемная калибровка служит для доведения габаритов в нескольких направлениях, позволяя также и снизить шероховатость. Для калибровки используют специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Штамповочные ручьи и их виды

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход.

Штамповочные ручьи и их виды

Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы — изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе — ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала.

Виды заготовительных ручьев:

Штамповочные

Используются в завершающей формовке, бывают черновыми и чистовыми.

Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье.

Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Схемы штамповки

Конкретная конфигурация горячей объемной штамповки выбирается опытным технологом, принимающим во внимание следующие параметры:

На текущий момент применяется две основные схемы горячей объемной штамповки:

Штамповка в закрытом штампе проводится с небольшим зазором между его половинами. Подразумевается, что объемы болванки и конечной детали точно совпадают. Иногда делают две линии примыкания, находящиеся под углом друг к другу. Схема используется для формовки сравнительно несложных по конфигурации поковок и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

Схема штамповки в закрытых штампах

При применении схемы горячей объемной штамповки в открытых штампах нет соответствия объемов болванки и конечного изделия, происходит активное перераспределение массы металла между ее частями. Некоторая часть металла выдавливается за пределы штампа в приспособленную для этого канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточными поворотами болванки.

Оборудование, используемое для горячей объемной штамповки

Оборудование для горячей объемной штамповки включает в себя:

Технология применения каждого класса установок связана с их конструкцией. Молоты допускают такие схемы, как открытая штамповка и штамповка в закрытых штампах

Горячая объемная штамповка на молотах

Технология использует явление преобразования кинетической энергии падающего массивного молота в энергию ударной деформации заготовки. Молоты поднимаются в исходное состояние сжатым воздухом или паром и имеют массу от 0.5 до 25 тонн.

Горячая объемная штамповка на молотах

Изменяя высоту подъема молота, можно регулировать силу удара. Ход молота также регулируется, это дает возможность для поворота заготовки во время очередного подъема молота и более точной штамповки. Доступны все подготовительные операции, включая протяжку и подкат.

Горячая объемная штамповка на прессах

Горячая штамповка металла проводится и на кривошипных прессах. Главная характеристика оборудования — это развиваемое им усилие, варьирующееся от 6 до 110 МН.

Горячая объемная штамповка на прессах

Конструкция кривошипного горячештамповочного пресса имеет жесткий привод и не дает возможности регулировать ход пресса и его усилие. Эти факторы исключают из перечня допустимых операций протяжку и подкат, поскольку для них нужно постепенно увеличиваемое давление.

Отсутствие ударов, постоянный ход штампа и использование направляющих исключает сдвиг, что позволяет добиться точности обработки, принципиально недостижимой на молотах.

Соответственно допустимо задание существенно меньших допусков, штамповочных радиусов и уклонов, что снижает потери материалов и повышает производительность оборудования.

Кроме того, статическая деформация глубже проникает в болванку, чем динамическая, и это делает доступными для обработки материалы с низкой пластичностью.

Отрицательными особенностями кривошипных горячештамповочных прессов являются:

Штамповка на горизонтально-ковочных машинах

При горячей объемной штамповке этим методом, установка также приводится в действие кривошипным механизмом, главное деформирующее усилие прикладывается по горизонтали. В дополнение к этому применяется еще один ползун, размещенный под прямым углом. Матрица соответственно также составлена из двух частей, одна из которых является подвижной.

Штамповка на горизонтально-ковочных машинах

Доступны такие переходы, как высадка, прошивка и пробивка. Для штамповки стержней, колец, труб с утолщениями и отверстиями в качестве заготовок применяют круглый или квадратный пруток.

Эти специализированные устройства позволяют добиваться существенного повышения эффективности. В качестве минусов можно отметить узкую применимость и дороговизну.