при какой разнице между высотами автосцепок по обоим концам вагона не разрешается выпускать

Из Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог

(утверждена МПС России 16 сентября 1997 г. № ЦВ-ВНИИЖТ-494)

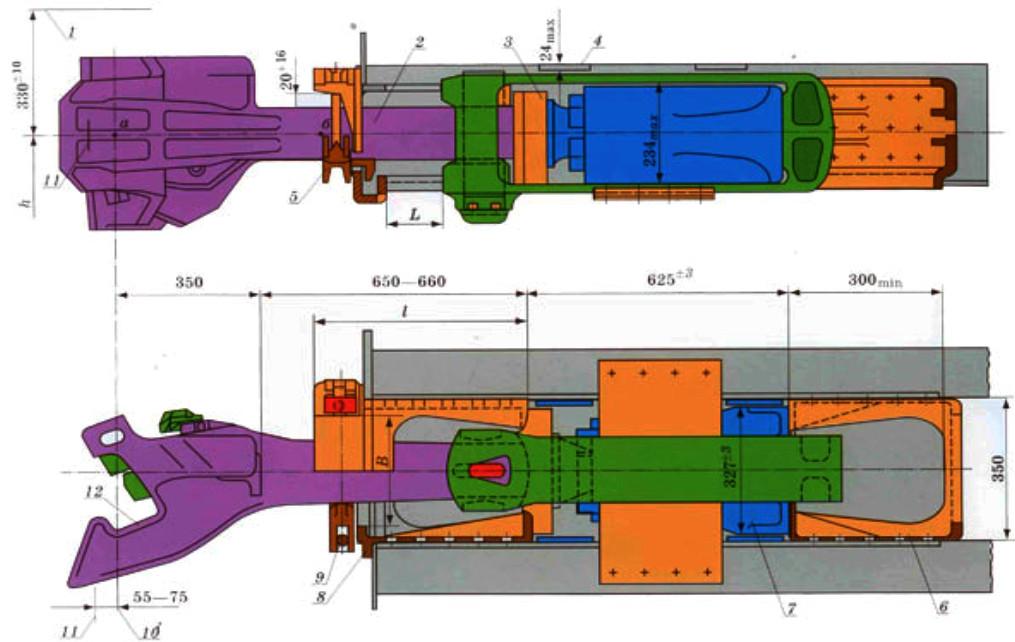

2.8.3. Разница между высотами осей автосцепок по обоим концам вагона, тепловоза или электровоза (одной секции), вагона электро- или дизель-поезда при выпуске из капитального ремонта должна быть не более 15 мм, а при выпуске из других видов ремонта должна быть не более 20 мм (для грузового вагона — не более 25 мм).

2.8.4. Положение автосцепки относительно горизонтали определяют по разности между значениями ее высоты от головок рельсов до литейного шва, измеренной в двух местах: по линии зацепления и у входа хвостовика в ударную розетку. Отклонение автосцепки вниз (провисание) допускается у вагонов и локомотивов he более чем на 10 мм, а отклонение вверх — не более чем на 3 мм.

У вагонов моторвагонного подвижного состава провисание допускается не более чем на 3 мм, а отклонение вверх — не более чем на 5 мм.

Высота оси автосцепки над головками рельсов, мм, при выпуске из ремонта

Примечание: у паровозов и тендеров с полным запасом воды и топлива при выпуске из ремонта высота автосцепки допускается не менее 990 мм.

2.8.5. При центрирующем приборе с маятниковым подвешиванием

зазор между верхней плоскостью хвостовика и потолком ударной розет

ки на расстоянии 15—20 мм от наружной ее кромки должен быть не

мене 25 мм и не более 40 мм, а между этой же плоскостью хвостовика

и верхней кромкой окна в концевой балке — не менее 20 мм.

При центрирующем приборе с подпружиненной опорой для хвостовика автосцепки указанный зазор не контролируется.

2.8.6. Автосцепка должна свободно перемещаться из среднего положения в крайнее от усилия, приложенного человеком и возвращаться обратно под действием собственного веса. Проверку этого требования выполняют, когда аппарат плотно прилегает дном корпуса к задним упорам и через упорную плиту к передним упорам.

2.8.7. Длина цепи расцепного привода должна быть отрегулирована. Рукоятка расцепного рычага должна укладываться на полочку фик-

сирующего кронштейна так, чтобы нижняя часть замка не выступала наружу от вертикальной стенки зева.

Перед регулированием длины цепи предварительно проверяют длину короткого плеча рычага от оси стержня от центра отверстия, которая должна составлять 190 +10 мм.

3.2. При наружном осмотре необходимо проверить:

а) действие механизма автосцепки;

б) износ тяговых и ударных поверхностей большого и малого зубь

ев, ширину зева корпуса, состояние рабочих поверхностей замка;

в) состояние корпуса автосцепки, тягового хомута и других деталей

автосцепного устройства (наличие в них трещин и изгибов);

г) состояние расцепного привода и крепление валика подъемника

автосцепки;

д) крепление клина тягового хомута;

е) прилегание поглощающего аппарата к упорной плите и задним

упорным угольникам (упору);

ж) зазор между хвостовиком автосцепки и потолком ударной ро

зетки;

з) зазор между хвостовиком автосцепки и верхней кромкой окна в

концевой балке;

и) высоту продольной оси автосцепки пассажирских вагонов от головок рельсов;

к) положение продольной оси автосцепки относительно горизонтали;

л) состояние валика, болтов, пружин и креплений паровозной розетки.

В случае выявления неисправности действия механизма автосцепки, а также при единой технической ревизии пассажирских вагонов механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными и после сборки проверяют действие механизма в установленном порядке.

3.3. Пе разрешается выпускать подвижной состав в эксплуатацию

при наличии хотя бы одной из следующих неисправностей:

а) автосцепка не отвечает требованиям проверки комбинированным

шаблоном 940р;

б) детали автосцепного устройства с трещинами;

в) разница между высотами автосцепок по обоим концам вагона

более 23 мм, провисание автосцепки подвижного состава более 10 мм;

высота оси автосцепки пассажирских вагонов от головок рельсов бо-

лее 1080 мм и менее 1010 мм у вагонов на тележках КВЗ-5, КВЗ-ЦНИИ и менее 1000 мм на тележках остальных типов;

г) цепь расцепного привода длиной более или менее допустимой;

цепь с незаваренными звеньями или надрывами в них;

д) зазор между хвостовиком автосцепки и потолком ударной розет

ки менее 25 мм; зазор между хвостовиком и верхней кромкой окна в

концевой балке менее 20 мм (при жесткой опоре хвостовика);

е) замок автосцепки, отстоящий от наружной вертикальной кромки

малого зуба более чем на 8 мм или менее чем на 1 мм; лапа замкодер-

жателя, отстоящая от кромки замка менее чем на 16 мм (у замкодержа-

телей, не имеющих скоса — менее чем на 5 мм);

ж) валик подъемника заедает при вращении или закреплен нетипо

вым способом;

з) толщина перемычки хвостовика автосцепки, устанавливаемой

вместо неисправной на вагон, выпускаемый из текущего отцепочного

ремонта, менее 48 мм;

и) поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам (для аппарата 73ZW допускается наличие суммарного зазора между передним упором и упорной плитой или корпусом аппарата и задним упором до 5 мм);

к) упорные угольники, передние и задние упоры с ослабленными заклепками;

л) планка, поддерживающая тяговый хомут, толщиной менее 14 мм, либо укрепленная болтами диаметром менее 22 мм, либо без контргаек и шплинтов на болтах (допускается крепление поддерживающей планки болтами диаметром 20 мм, но в количестве 10 шт.);

м) нетиповое крепление клина (валика) тягового хомута;

н) неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз);

о) ограничительный кронштейн автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм;

п) отсутствие предохранительного крюка у паровозной автосцепки; валик розетки, закрепленный нетиповым способом; ослабшие болты розетки; болты без шплинтов или со шплинтами, не проходящими через прорези корончатых гаек.

3.4. Порядок проверки автосцепки комбинированным шаблоном 940р:

а) проверка исправности действия предохранителя замка. Прикладывают шаблон и одновременно нажимают рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Уход замка полностью в карман корпуса указывает на неправильное действие предохранителя

замка. Если предохранитель действует правильно (верхнее его плечо упирается в противовес замкодержателя путем нажатия на лапу ребром комбинированного шаблона), то замок должен уходить от кромки малого зуба автосцепки не менее чем на 7 мм и не более чем на 18 мм (измеряют в верхней части замка);

б) проверка действия механизма на удержание замка в расцеплен

ном положении. Шаблон прикладывают, затем поворотом до отказа

валика подъемка уводят замок внутрь полости кармана и освобождают

валик, продолжая удерживать шаблон в зеве автосцепки. Если замок

опускается обратно вниз, значит механизм неисправен;

в) выявление возможности преждевременного включения предо

хранителя замка при сцеплении автосцепок. Шаблон устанавливают

так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на

лапу замкодержателя, а лист шаблона касался большого зуба. Авто

сцепка считается годной, если при нажатии на замок он беспрепятст

венно уходит в карман на весь свой ход;

г) проверка толщины замыкающей части замка. Прикладывают

шаблон. Если шаблон одновременно прилегает к боковым сторонам

малого зуба и замка, значит замок негоден (тонок);

д) проверка ширины зева автосцепки (без замка). Шаблон прикла

дывают одним концом к углу малого зуба, а другим подводят к носу

большого зуба. Если шаблон проходит мимо носка большого зуба в

зев, то корпус автосцепки негоден. Проверка производится по всей

высоте носка большого зуба;

е) проверка износа малого зуба. Прикладывают шаблон. Если шаб

лон соприкасался с боковой стенкой малого зуба, то автосцепка негод

на. Проверку выполняют на расстоянии 80 мм вверх и вниз от про

дольной оси корпуса;

ж) проверка износа тяговой поверхности большого зуба и ударной

поверхности зева. Шаблон устанавливают. Если шаблон входит в зев,

то автосцепка негодна. Проверку выполняют в средней части большо

го зуба по высоте на 80 мм вверх и вниз от середины (проверка боль

шого зуба против окна для лапы замкодержателя не производится).

Дата добавления: 2019-07-17 ; просмотров: 352 ; Мы поможем в написании вашей работы!

СДО для вагонников

Ответы для вагонников на часто встречающиеся вопросы в системе дистанционного образования ОАО«РЖД» (http://sdo.rzd.ru)

Ярлыки

Поиск по блогу

15 марта 2019

ДТО ЦВ март 2019. ЦВ. Тема 05

ДТО ЦВ март 2019. ЦВ. Осмотрщики и др (стаж более 5 лет). Тема 05

► У хвостового и головного вагона

Высота оси автосцепки над уровнем верха головок рельсов у восьмиосных вагонов

► 990-1080 мм

В каком месте измеряется высота автосцепки

► В месте выхода хвостовика автосцепки из ударной розетки

Расстояние от упора головы автосцепки до наиболее выступающей части ударной розетки длиной 130 мм

► 110-150 мм

Размеры аппарата Ш-6-ТО-4 составляют

► 370х318х1084 мм

Размеры поглощающего аппарата АПЭ-95-УВЗ составляют

► ПМК-110А составляют 230х318х568 мм

Размеры аппарата ПМК-110А составляют

► 230х320х570 мм

Размеры поглощающего аппарата РТ-120 составляют

► 232х324х565 мм

Для эластомерных поглощающих аппаратов суммарный зазор должен быть

► Не более 5 мм

Для маневровой работы производится замена беззазорного сцепного устройства БСУ-3 на переходник какого типа

► Облегченного типа

Для поездной рабаты производится замена беззазорного сцепного устройства БСУ-3 на переходник какого типа

► Обычного типа

Разность по высоте между продольными осями сцепленных автосцепок между локомотивом и первым вагоном в пассажирском допускается

► Не более 100 мм

Разность по высоте между продольными осями сцепленных автосцепок между локомотивом и первым груженым вагоном допускается

► Не более 110 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в грузовом поезде допускается

► Не более 100 мм

Зазор между потолком ударной розетки и хвостовиком корпуса автосцепки

► Допускается не менее 25 мм

Разница между высотами автосцепок по обоим концам вагона должна быть не более

► 25 мм

Ответственным за правильное сцепление автосцепок локомотива и первого вагона поезда является

► Машинист локомотива

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в пассажирском поезде со скоростью не более 120 км/ч допускается

► Не более 70 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в пассажирском поезде со скоростью более 120 км/ч допускается

► Не более 50 мм

Цепь расцепного привода считается длинной, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна

► Нижняя часть замка выступает за ударную стенку зева

Цепь расцепного привода считается короткой, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна

► Рычаг на полочку не ложится

Осмотр автосцепного устройства следует начинать с

► Замера высоты автосцепки над уровнем головки рельса

Высота оси автосцепки над уровнем верха головок рельсов у груженых 4 осных вагонов

► 950 мм

Что не может являться признаком излома клина тягового хомута

► Перевернутый валик подъемника

Допустимая величина провисания автосцепки

► Не более 10 мм

К не расцеплению автосцепок может привести

► Излом узкого пальца подъемника

Конструктивный ход аппарата РТ-120 составляет

► 120 мм

Каким шаблоном можно проверить разницу по высоте между продольными осями сцепленных автосцепок

► Шаблон 873

Шаблоном 873 контролируют

► Толщину замка

873 шаблоном проверяется

► Длина малого зуба

Шаблоном 873 проверяется

► Расстояние от ударной стенки зева до тяговой поверхности большого зуба

Поглощающий аппарат РТ-120 состоит из

► Нажимного конуса

► Фрикционных клиньев

► Вкладышей (бронзовых)

► Шайбы

► Корпуса

► Комплекта упругих элементов (резинометаллических)

► Направляющего стержня

► Вкладышей металлических

Поглощающий аппарат ПМК-110А состоит из

► Нажимного конуса

► Двух фрикционных клиньев

► Наружной пружины

► Стяжного болта с гайкой

► Внутренней пружины

► Опорной пластины

► Корпуса

► Неподвижных пластин с металлокерамическими элементами

► Подвижных пластин

С какой целью ставится двойная цепочка расцепного привода

► Для предупреждения падения автосцепки на путь в случае ее обрыва

Признаком излома клина тягового хомута может быть

► Увеличенный выход автосцепки

Браковочный размер суммарного зазора между передним упором и упорной плитой и задним упором и корпусом эластомерного поглощающего аппарата у груженого вагона

► Более 50 мм

Межвагонное беззазорное сцепное устройство БСУ-3 предназначено для соединения каких вагонов

► Пассажирских

Аппараты РТ-120 устанавливаются на вагоны с ударной розеткой длиной выступающей части 130 мм и передними планками против истирания длиной

► 180 мм

Высота оси автосцепки над уровнем верха головок рельсов у порожних грузовых вагонов

► Не менее 980 мм

Исправность действия механизма автосцепки и износы деталей автосцепки проверяются

► Шаблоном 873

В Н-образные канавки аппарата РТ-120 запрессованы бронзовые вкладыши

► Все вышеперечисленное

Максимальный рабочий ход аппарата Ш-6-ТО-4 составляет

► 120 мм

Максимальный рабочий ход аппарата Ш-1-ТМ составляет

► 70 мм

Максимальный рабочий ход аппарата Ш-2-В составляет

► 90 мм

При замене беззазорного сцепного устройства БСУ-3 на автосцепку СА-3 с заменой поглощающего аппарата расстояние от упора головы корпуса автосцепки до грани розетки для аппаратов Р-2П должно быть

► Не менее 70 мм при утопленном и не более 90 мм при выдвинутом положениях автосцепки

Допускается завышение автосцепки не более

► 3 мм

На какой позиции 12-ти позиционного осмотра контролируется клин тягового хомута и его крепление

► На 2-ой позиции

Расстояние от вертикальной кромки малого зуба автосцепки до вертикальной кромки замка в его крайнем нижнем положении

► Не менее 2 мм и не более 8 мм

Как проверить исправность противовеса замкодержателя

► Ввести ломик в пространство между ударными поверхностями автосцепок

При какой разнице между высотами автосцепок по обоим концам вагона не разрешается выпускать

Скачать умную клавиатуру Очень рекомендуем скачать умную клавиатуру с автоисправлением от Яндекса на свой телефон

С этой клавиатурой вы сможете в 3 раза быстрее вводить текст в поле поиска

Поделится с коллегами:

Разница между высотами автосцепок по обоим концам вагона должна быть не более.

Ответ на вопрос находится ниже.