при какой температуре нагревается металл

Виды термической обработки стали

Чтобы придать металлам необходимые характеристики, прибегают к термической обработке. Завод металлоконструкций ЧЗМК выполняет закалку и отжиг стали и цветных сплавов.

Назначение термической обработки

Поскольку металлические конструкции и изделия подвергают разнообразным нагрузкам и испытаниям, они должны быть прочными, износостойкими, сопротивляться коррозии и другим разрушительным факторам. Чтобы повысить их стойкость, придать другие необходимые свойства, прибегают к термической обработке, которая меняет физико-механические характеристики сплавов. Иногда это промежуточный этап на стадии производства металлической продукции, иногда – конечный.

В процессе происходят важнейшие изменения в структуре металла. В зависимости от выбранного вида термообработки, будет отличаться и результат. В металлообрабатывающей промышленности с помощью таких технологий создают сплавы с уникальными характеристиками. Если назначение термической обработки – повысить податливость, пластичность, после нее металл будет легче резать, придавать ему желаемую форму.

Но некоторые операции увеличивают такие характеристики, как твердость, циклическая прочность. Кроме того, при помощи термообработки удается устранить дефекты, которые вызваны ошибками или просчетами на предыдущих производственных этапах.

Преимущества термообработки металлов

При грамотно выбранном режиме и продолжительности процедур удается добиться заданных характеристик. Термическую обработку ценят за следующие достоинства:

Чтобы стали обрели желаемые свойства, необходимо специальное оборудование. Это высокотехнологичные печи, в которых за счет высоких температур добиваются сильного нагрева, вызывающего изменения в структуре металла. Однако для качественной термообработки важна регулировка мощности, других настроек. Поскольку каждому металлу требуется свой температурный режим. Также его подбирают под цели термической обработки – в зависимости от того, какие именно свойства нужно придать стали или цветному сплаву.

Принцип термической обработки

Хотя процессы отличаются температурным режимом, длительностью и другими тонкостями, в целом процедура протекает по одному и тому же принципу. Термическую обработку стали выполняют в следующей последовательности:

Для первого этапа крайне важно точно подобрать температуру и выполнить нагрев до указанного предела. Температурный режим предопределяется тем, предстоит ли работать со сталью или с другими сплавами, какие именно свойства следует придать металлу.

Также имеет значение продолжительность выдержки. Сплавы претерпевают желаемые изменения в структуре, только когда температура держится в конкретном диапазоне в течение определенного времени.

Скорость охлаждения – не менее значимая константа. В некоторых случаях в работе со сталью при термообработке ее оставляют в печи, где она очень долго остывает вместе с оборудованием. Но иногда требуется более быстрое понижение температуры металла, чтобы в структуре не произошли нежелательные изменения. И тогда после термической обработки заготовку выставляют остывать на воздухе.

Виды термообработки стали

Имея общий алгоритм действий, предприятия выполняют термическую обработку разными способами. Располагая всего тремя инструментами – нагрев, выдержка и охлаждение, удается решать широчайший круг задач. Если одни виды термической обработки стали предназначены для увеличения ее прочности, то другие повышают пластичность и текучесть. Поэтому важен профессионализм, четкое понимание процессов, протекающих в структуре.

Отжиг

К одним из самых востребованных видов термообработки относят отжиг, который выполняют для понижения твердости и снятия внутреннего напряжения. Зачастую он необходим после горячей обработки стали давлением. Например, такой термической обработке подвергают заготовки после ковки, прокатки и штамповки. Иногда к отжигу прибегают вслед за сваркой. Он же используется, если на предыдущем этапе работы со сталью допущены ошибки и возникли дефекты.

Суть такой термической обработки заключается в нагреве выше критической точки, последующей выдержке и охлаждении. Благодаря этому структура обретает равновесность, впоследствии со сталью проще работать способом резания.

Закалка

Эту термическую обработку выполняют, чтобы увеличить твердость сплава. Если говорить о процессах, которые происходят со сталью, то в ее структуре вместо перлита образовывается мартенсит, проходя через стадию аустенита.

Воздействуя при помощи высоких температур на металл, сначала добиваются аустенитного превращения. Чтобы избежать промежуточную структуру, заготовку помещают в масло. Там происходит быстрое охлаждение стали до мартенситных превращений. Однако далее снижение температур должно замедлиться. Иначе распад аустенита будет неполным и не удастся при помощи термообработки придать стали желаемую твердость.

Отпуск

Такую термическую обработку осуществляют для повышения пластичности одновременно со снижением хрупкости. При этом удается сохранить высокую прочность стали. Отпуск делят на три вида, в зависимости от уровня нагрева металла. Он бывает:

В первом случае термическую обработку выполняют, доведя сплав до 250 градусов. Преимущественно данный способ применим для закаленной стали. Также низкотемпературному отпуску подвергают инструменты из углеродистых и низколегированных металлов.

Второй вид предполагает термическую обработку стали с нагревом до 350-500 градусов. Он обеспечивает повышение упругости и выносливости. Улучшается еще одно ценное свойство – релаксационная стойкость.

Среднетемпературный отпуск протекает с охлаждением в два этапа – сначала в воде, а затем на воздухе. Благодаря этому стали придают сжимающие остаточные напряжения, что улучшает выносливость.

Высокотемпературный отпуск – это нагрев до 500-680 градусов. Благодаря данной термической обработке удается совместить высокую прочность с пластичностью и вязкостью. Подобные свойства особенно ценятся при производстве деталей, на которые будут выпадать повышенные ударные нагрузки. Например, это валы и зубчатые колеса.

Эти виды термообработки приводят к распаду мартенсита. Также в процессе происходит полигонизация и рекристаллизация.

Химико-термическая обработка

Суть подобных мероприятий заключается в нагреве и выдержке в химически активных средах. Посредством такой термообработки удается поменять химический состав, а не только структуру и свойства стали.

Процедура показана по отношению к заготовкам, в которых должна сохраняться твердость поверхности и вязкость сердцевины. Также удается повысить коррозионную стойкость и сопротивление усталости.

Химико-термическую обработку осуществляют, применяя жидкие, твердые и газообразные среды. В зависимости от того, какими веществами насыщается металл, выделяют следующие виды процедур:

Если термообработку совмещают с нанесением углерода, как в первом случае, сталям придают высокую прочность и сопротивление истиранию. Процесс происходит с погружением в порошкообразную смесь, в соляные ванны или в печи с цементирующими газами.

Суть азотирования заключается в насыщении стали азотом. Термообработку выполняют в печи, меняя длительность процесса, в зависимости от нужной глубины проникновения химического вещества.

Цианирование предполагает насыщение углеродом и азотом одновременно. Благодаря этому сталям придают высокую твердость, стойкость к истиранию и к коррозии. Такую термическую обработку выполняют, используя цианистые соли, азотирующие газы, порошки и пасты.

Термомеханическая обработка

Данная методика сравнительно новая. Она позволяет сохранить пластичность, выполнить пластическую деформацию и упрочнить структуру.

Металл доводят до аустетинтного состояния. При быстром охлаждении начинается формирование мартенсита. В это же время выполняют наклеп аустенита – посредством прокатки, штамповки либо ковки. За счет этого и происходит улучшение физико-механических свойств стали.

В зависимости от того, какая используется температура, термомеханическая обработка бывает:

В первом случае превышают высшую критическую точку, приступают к пластической деформации и завершают закалкой. Во втором – сначала происходит нагрев, затем охлаждение до температуры, когда сохраняется аустенит, но еще не начинается рекристаллизация. На этой стадии осуществляют пластическую деформацию.

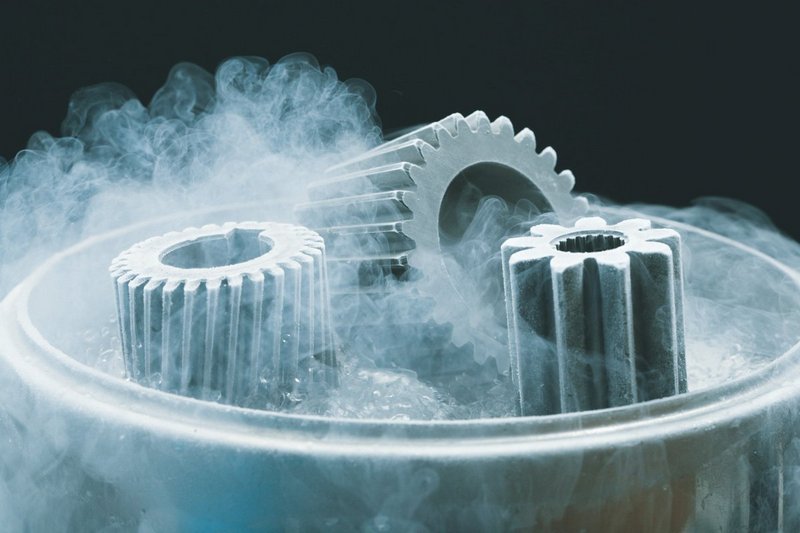

Криогенная обработка

Чтобы поменять свойства металлов, используют не только высокие, но и низкие температуры. Как и при термообработке, удается снять остаточные напряжения и повысить износостойкость деталей. Увеличивается твердость заготовок, их прочность. В процессе остаточный аустенит трансформируется в мартенсит. Данные мероприятия выполняют в криогенном процессоре.

Применяемое оборудование

В термических цехах встречаются разнообразные установки. Поскольку и назначение термической обработки бывает различным, возникает потребность в нескольких видах печей:

Первые называют универсальными. В них возможно выполнять термообработку разными способами. В шахтных печах размещаются заготовки любого размера. Сюда отправляют детали для нагрева перед закалкой, для отжига и отпуска, для цементации. Более того, в них работают не только со сталями, но и с цветными металлами.

В камерных печах обрабатывают преимущественно заготовки среднего и мелкого размера. Их устанавливают на различных предприятиях и в качестве самостоятельных единиц, и в составе автоматизированного комплекса.

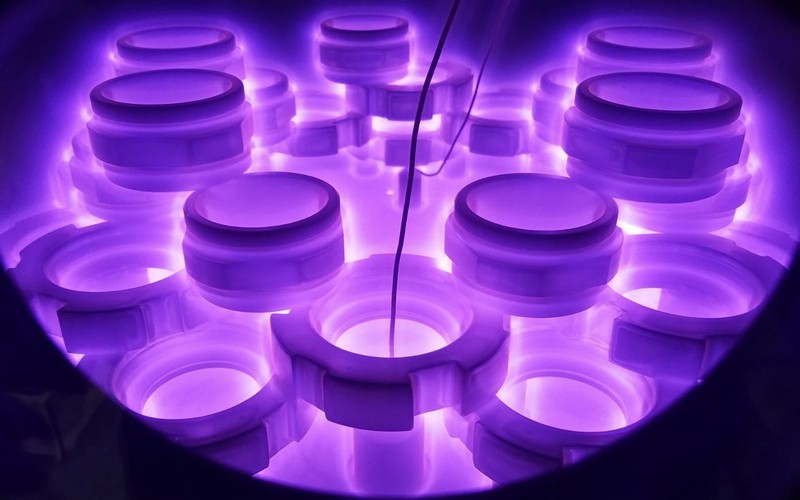

В вакуумных печах, помимо термической обработки, можно выполнять пайку, спекание материалов. Оборудование ценят за то, что оно в точности придерживается заданных технологических параметров. Температура не откланяется от нужного предела больше чем на 5 градусов. Такие печи используются для термической обработки конструкционной стали. В них проходят разнообразные процедуры титановые сплавы, тугоплавкие металлы.

Печи с выдвижным поддоном особенно удобны, когда необходимо обработать очень крупную деталь либо узел. Для загрузки и выгрузки стали обычно используют специальные краны и кран-балки. Однако оборудование этого типа имеет существенные недостатки. Во-первых, оно громоздкое, поэтому не на каждом предприятии найдется пространство для его установки. Во-вторых, из-за специфики конструкции высоки теплопотери.

В основном печи с выдвижным поддоном применимы для отжига сварных конструкций. В них доводят заготовки крупных габаритов до аустенитного состояния. Еще один способ применения – подготовка для ковки.

Особенности термообработки цветных сплавов

Цветные металлы требуют особого подхода к обработке, в отличие от работы со сталями. Индивидуальный подход обусловлен особенностями строения кристаллической решетки. Режим и характер воздействия подбирают также с учетом теплопроводности, химической активности. Но многие процессы с цветными металлами протекают в тех же печах, где обрабатывают стали.

Завод металлоконструкций ЧЗМК подвергает термической обработке различные стали, цветные металлы. Для этого предприятие оснащено разнообразным современным оборудованием. Высокая квалификация и профессионализм специалистов служат залогом превосходного результата.

Технология закалки и отпуска стали

Термическая обработка сталей – одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

Термообработка стали: закалка отпуск – зависит от следующих факторов:

Закалка

Закалка стали – это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой. Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи. Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды. При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Нагрев металла

Все способы закалки стали состоят из:

Изделия из углеродистой стали нагревают в камерных печах. Предварительный подогрев в этом случае не требуется, так как эти марки сталей не подвергаются растрескиванию или короблению.

Сложные изделия (например, инструмент, имеющий выступающие тонкие грани или резкие переходы) предварительно подогревают:

Нагрев всех частей изделия должен протекать равномерно. Если это невозможно обеспечить за один прием (крупные поковки), то делаются две выдержки для сквозного прогрева.

Если в печь помещается только одна деталь, то время нагрева сокращается. Так, например, одна дисковая фреза толщиной 24 мм нагревается в течение 13 минут, а десять таких изделий – в течение 18 минут.

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

Вам нужно быстро и качественно нарезать металл? Воспользуйтесь плазменной резкой! Как правильно ее выполнять, читайте в этой статье.

Если вас интересует, как сделать токарную обработку металлических изделий, читайте статью по https://elsvarkin.ru/obrabotka-metalla/tokarnaya-obrabotka-metalla-obshhie-svedeniya/ ссылке.

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Цели и периоды нагрева металла перед прокаткой

Нагрев слитков и заготовок перед прокаткой должен обеспечивать пластичность, хорошее качество стали и наименьшее сопротивление деформации. Чем выше температура нагрева, тем меньше расход энергии при прокатке. В этом случае при увеличенных обжатиях уменьшаются случаи поломок валков и других деталей стана. Нагрев также должен обеспечить повышение механических свойств, уменьшение чувствительности стали к флокенам и др.

Продолжительность нагрева металла определяется физико-химическими свойствами нагреваемой стали, температурными условиями, зависящими от конструкции печи, расположения металла в печи, формы и размеров нагреваемых изделий и др.

Правильно выбранный режим и температурные интервалы нагрева позволяют получить однофазную структуру. Благодаря диффузии происходит перераспределение примесей и выравнивание состава металла (гомогенизация).

При неправильном режиме нагрева неизбежны перегрев, пережог, повышенный угар металла, оплавление, обезуглероживание или науглероживание и плохая структура, а также мотут появиться трещины, рванины, образования плены. Несоблюдения установленных режимов охлаждения и нагрева металла приводит к образованию «скворечников», разрушению металла при нагреве или получению продольных и поперечных трещин.

При нагреве металла происходит окисление его с образованием окалины, которая является источником потерь годного металла. Угар металла при нормальной работе нагревательных устройств составляет 1—2 % массы металла, а при неудовлетворительной работе до 4—5 %. Если учесть, что при прокатке слитка металл нагревают несколько раз, то можно принять угар в среднем 3—4 % массы металла. Кроме того, окалина при прокатке вдавливается в металл, что ухудшает качество поверхности.

На образование окалины влияет температура, продолжительность пребывания металла при высоких температурах, скорость нагрева и печная атмосфера. Образование окалины протекает более энергично при температурах выше 900—1000 °С. Окисление металла в печи тем больше, чем дольше металл находится в печи при высоких температурах. Угар тем меньше, чем больше скорость нагрева. Для уменьшения угара процесс горения газов должен протекать при наименьшем избытке воздуха и с наибольшей полнотой, причем давление в печи должно быть положительным.

На окисление металла оказывает также влияние отношения поверхности нагреваемого металла к его объему: чем больше это отношение, тем сильнее окисление металла.

Это особенно следует учитывать при нагреве сутунок и листов, имеющих большую поверхность. Для уменьшения окалины сутунки и тонкие листы нагревают до более низких температур (800—900°С).

При нагреве происходит также и обезуглероживание поверхностного слоя металла, или уменьшение содержания углерода в нем, что ухудшает качество металла. Обезуглероживание зависит от тех же факторов, что и окалинообразование. С увеличением температуры нагрева обезуглероживание сильно увеличивается, особенно при нагреве сталей с повышенным содержанием углерода (шарикоподшипниковой, инструментальной). В этом случае обезуглероживание делает сталь непригодной для изготовления режущего инструмента или шариков вследствие уменьшения твердости стали. Из-за большой разницы в коэффициентах расширения обезуглероженных и нормальных слоев металла в быстрорежущей стали иногда образуются трещины. Установлено, что наиболее обезуглероживающей средой являются пары воды, затем углекислота и, наконец, водород.

Перегревом называют случай, когда при нагреве металла происходит рост зерен и они настолько укрупняются, что связь между ними ослабляется и механические свойства ухудшаются (при прокатке на металле образуются трещины и рванины). В ряде случаев свойства перегретой стали можно улучшить, подвергнув ее термической обработке. Сильный перегрев исправить нельзя, так как деформированные зерна сильно перегретой стали теряют способность к рекристаллизации и при нагреве остаются неизменными.

Наряду с перегревом металла наблюдается пережог. При температурах, близких к точке плавления составляющих стали, внутрь ее проникает кислород, который окисляет зерна. В результате связь между зернами стали настолько ослабляется, что металл при прокатке или другой обработке давлением разваливается на части. Пережог металла происходит тем легче, чем выше температура нагрева и чем более окислительная атмосфера в печи. Окислительные газы могут диффундировать в металл при температурах ниже температуры плавления чистого металла или сплава. Чем выше содержание углерода в стали, тем при более низкой температуре происходит пережог. Из легированных сталей наиболее чувствительны к пережогу хромистые, никелевые и хромоникелевые стали. Особенно подвержены пережогу высоколегированные стали, что объясняется легкоплавкостью межкристаллитного вещества.

Явления перегрева и пережога чаще всего возможны при вынужденной задержке металла в печи. В этом случае понижают температуру в печи и уменьшают количество подаваемого воздуха.

Температура нагрева для различных сталей неодинакова. Для углеродистых сталей она на 150— 200 °С ниже температуры точки плавления. Температуру нагрева большинства других сталей и сплавов устанавливают на основании исследования влияния температуры на пластические свойства и определения температуры пережога. Температура нагрева должна быть ниже температуры пережога и должна обеспечивать наивысшую пластичность металла при прокатке.

Для многих сталей температуру нагрева устанавливают, исходя из необходимости уменьшить окалинообразование и особенно обезуглероживание. По этой причине при прокатке мелких сечений, например мелкосортных профилей, температуру нагрева приходится устанавливать на 100—150 °С ниже той, при которой сталь обладает наивысшей пластичностью и малым сопротивлением деформации.

Режим нагрева слитков в нагревательных колодцах зависит от температуры слитков при посаде, теплопроводности и пластичности сталей.

Сталь в зависимости от химического состава имеет следующую теплопроводность, Вт/(м 2 •град):

Из приведенных данных видно, что теплопроводность сталей понижается с повышением содержания примесей в них и оказывает сильное влияние на скорость нагрева, особенно в области низких температур.

Горячие слитки из сталеплавильных цехов подают к нагревательным колодцам поплавочно или по составам, когда большегрузную плавку разливают на два состава. Один состав состоит из 25—30 изложниц.

Температуру поступающих слитков определяют по графикам (рис. 62) или по таблице (табл. 5), разработанным на каждом заводе на основании практических данных.

Режим нагрева металла устанавливают в зависимости от марки стали, формы слитков и температуры их поверхности.

В табл. 6 приведены данные одного из заводов по продолжительности нагрева слитков в регенеративных нагревательных колодцах. По режиму нагрева сталь разделена на пять групп:

Особенно осторожно следует нагревать холодные слитки высокоуглеродистых и легированных сталей из-за того, что они имеют низкую теплопроводность и пластичность при температурах 500—600 °С. Посадка слитков этих сталей в сильно нагретые камеры колодцев или нагрев их со слишком большими скоростями могут привести к образованию трещин.

Чтобы не снижать температуру колодцев при посадке холодных слитков высокоуглеродистых и легированных сталей, последние подогревают в специально выделенной для этой цели группе колодцев.

При остановке блюминга на ремонт оставшиеся по каким-либо причинам нагретые слитки держат в ячейках при 900—1100 °С

При нагреве слитков в регенеративных нагревательных колодцах применяют обычно жидкое шлакоудаление. В этом случае после выдачи слитков из ячейки ее разогревают до 1400—1450 °С и спускают шлак через специальное отверстие (шлаковик). Разогрев камеры и спуск шлака длятся 30—40 мин.

В зависимости от технологии нагрева и конструкции нагревательные устройства могут обеспечивать одноступенчатый, двухступенчатый, трехступенчатый и многоступенчатый нагрев.

Одноступенчатый нагрев осуществляют при постоянной температуре печи или при постоянном тепловом потоке. Его применяют для нагрева листов, труб, заготовок, сутунок и одиночных горячих слитков. Двухступенчатый нагрев состоит из собственно нагрева и выдержки при постоянной температуре. Его применяют для нагрева горячего посада всех марок стали в двухзонных методических печах и холодного посада углеродистой стали в нагревательных колодцах. Двухступенчатый нагрев при постоянном тепловом потоке в первый период и постоянной температуре печи во втором периоде применяют для нагрева пакетов листов, труб и рулонов. Трехступенчатый нагрев включает в себя три периода. В первый период скорость нагрева поддерживают небольшой при увеличивающемся тепловом потоке. Второй период — это период ускоренного нагрева при постоянном тепловом потоке. Третий — период томления при постоянной температуре. Этот режим применяют в трехзонных нагревательных печах, нагревательных колодцах для холодного углеродистого и легированного металла и печах скоростного нагрева. Многоступенчатый нагрев применяют при термической обработке. Он состоит из ряда периодов нагрева, выдержки и охлаждения. Для обеспечения обрабатываемости труднодеформируемых сталей удлиняют период выдержки (что соответствует гомогенизирующему отжигу).