Как настроить твердомер по роквеллу

Твердость по Роквеллу

Твердость материалов является интегрирующим показателем их механических свойств. Существует эмпирическое соответствие между значением твердости и рядом механических характеристик (например, предел прочности на сжатие, растяжение или изгиб).

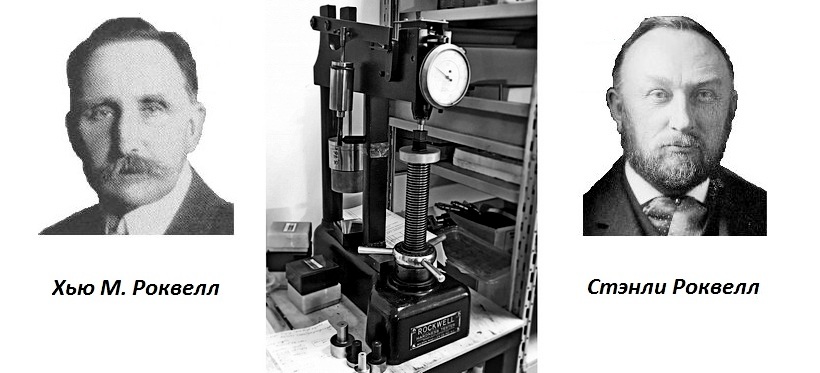

С развитием машиностроения возникла необходимость иметь общие методики измерения твердости. В начале XX века профессором Людвигом была разработана теоретическая часть методики определения твердости алмазным конусом. В 1919 году Хью и Стэнли Роквеллы запатентовали гидромеханическую установку, которая получила имя — твердомер Роквелла.

Актуальность этого устройства вызвана необходимостью применения неразрушающих методов контроля твердости в подшипниковой промышленности. Существующий метод Бринелля (HB) основан на измерении площади отпечатка шарика диаметром 10 мм. Отпечаток формируется с помощью шарика из закаленной стали или карбида вольфрама, который вдавливается в образец с определенным усилием. Метод Бринелля применяется для определения твердости цветных металлов или низколегированных сталей и неприменим для образцов из закаленной стали. Это связано с тем, что рабочая нагрузка составляет 3000 кгс. Шарик деформируется, поэтому метод Бринелля не может считаться неразрушающим методом контроля.

Метод измерения твердости по Роквеллу

Твердость — характеристика материала, противоположная пластичности, способности материала «вытекать» из-под нагрузки. Методика измерения твердости по Роквеллу предназначена для неразрушающего контроля твердости наименее пластичных материалов — сталей и их сплавов. Универсальность метода заключается в наличии трех шкал твердости, которые проградуированы для измерения под одной из трех нагрузок (60, 100 и 150 кгс) для работы с одной из измерительных головок. В качестве рабочего органа измерительной головки применяют алмазный конус с углом 120° и радиусом при вершине 0,2 мм или закаленный шарик диаметром 1/16“ (1,588 мм).

Метод основан на фиксации прямого измерения глубины проникновения твердого тела измерительной головки (индентора) в материал образца. Глубина отпечатка характеризует способность материала сопротивляться внешнему воздействию без образования валика из вытесненного металла вокруг индентора.

Единица твердость по Роквеллу — безразмерная величина, которая выражается в условных единицах до 100. За единицу твердости приняли перемещение индентора на 0,002.

Твердость металла по Роквеллу: таблица

Таблица создана для наглядного сравнения методов Роквелла и Бриннеля.

Измерение твердости по Роквеллу

Металлы обладают достаточно большим количеством физико-механических свойств, которые следует учитывать при их использовании для изготовления различных изделий. Твердость – способность одного материала препятствовать проникновению в него другого, более твердого. Для измерения этого показателя были разработаны самые различные методики тестирования. Часто проводится измерение твердости по Роквеллу (HRC). Этот метод имеет довольно большое количество особенностей, о которых далее поговорим подробнее.

Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

Принцип измерения твердости по Роквеллу

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

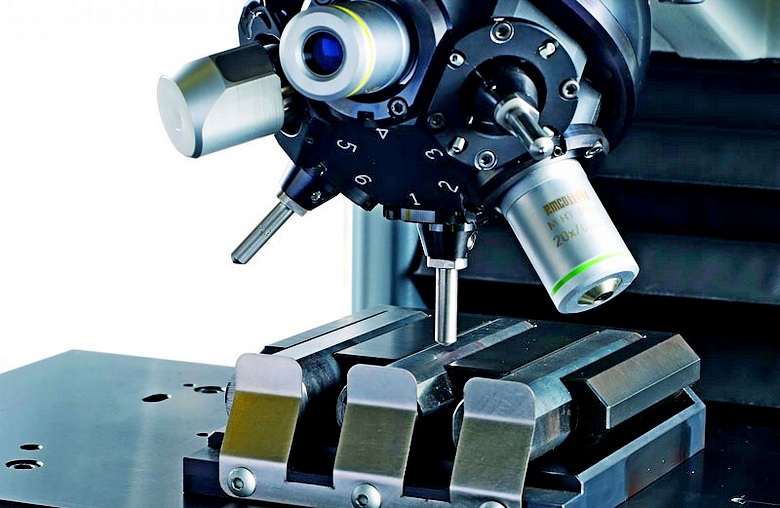

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.

Шкалы твердости

Мера твердости по Роквеллу обозначается HRC. За время проведения тестирования различных металлов было разработано 11 шкал, которые отличаются по соотношению геометрических размеров наконечника и прилагаемой нагрузки. Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

Обозначение проводится с использованием заглавных букв латинского алфавита.

Шкалы для определения твердости по Роквеллу

Прочему так важно учитывать тип применяемой шкалы? Причин довольно много:

Получаемые результаты важны при изготовлении подшипников и прочих ответственных элементов, используемых при создании автомобилей или авиатехники. Размерность твердости, определяемой по Роквеллу, учитывается и при выборе изделий из закаленной стали.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

Твердость некоторых материалов, получаемая при проведении тестов по Роквеллу, сравнивается с соответствующим показателем алмаза. Этот материал считается одним из самых твердых. Поэтому твердость алмаза по Роквеллу составляет 100 HRC. Аналогичные показатели стекла и вольфрама будут существенно ниже.

На точность проводимых измерений может оказывать влияние:

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Измерение твердости по роквеллу hrc: методика, единицы измерения

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество.

Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал.

Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59.

Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика.

Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

| Болты и винты | Гайки | Шайбы | |||||||||

| Классы прочности | 8.8 | 10.9 | 12.9 | 8 | 10 | 12 | Ст. | Зак.ст. | |||

| d16 мм | d16 мм | ||||||||||

| Твердость по Роквеллу, HRC | min | 23 | 23 | 32 | 39 | 11 | 19 | 26 | 29.2 | 20.3 | 28.5 |

| max | 34 | 34 | 39 | 44 | 30 | 36 | 36 | 36 | 23.1 | 40.8 |

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла.

Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность.

Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Статьи о продукции 23.09.2019 16:32:41

Измерение твердости по Роквеллу

Металлы обладают достаточно большим количеством физико-механических свойств, которые следует учитывать при их использовании для изготовления различных изделий.

Твердость – способность одного материала препятствовать проникновению в него другого, более твердого. Для измерения этого показателя были разработаны самые различные методики тестирования. Часто проводится измерение твердости по Роквеллу (HRC).

Этот метод имеет довольно большое количество особенностей, о которых далее поговорим подробнее.

Измерение твердости по Роквеллу

Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

Принцип измерения твердости по Роквеллу

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

Скачать ГОСТ 9013-59

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.

Шкалы твердости

Мера твердости по Роквеллу обозначается HRC. За время проведения тестирования различных металлов было разработано 11 шкал, которые отличаются по соотношению геометрических размеров наконечника и прилагаемой нагрузки. Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

Обозначение проводится с использованием заглавных букв латинского алфавита.

Шкалы для определения твердости по Роквеллу

Прочему так важно учитывать тип применяемой шкалы? Причин довольно много:

Получаемые результаты важны при изготовлении подшипников и прочих ответственных элементов, используемых при создании автомобилей или авиатехники. Размерность твердости, определяемой по Роквеллу, учитывается и при выборе изделий из закаленной стали.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было.

После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект.

Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки.

Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов.

Принимаются эти значения зачастую при выполнении расчетов или проектировании.

Твердость некоторых материалов, получаемая при проведении тестов по Роквеллу, сравнивается с соответствующим показателем алмаза. Этот материал считается одним из самых твердых. Поэтому твердость алмаза по Роквеллу составляет 100 HRC. Аналогичные показатели стекла и вольфрама будут существенно ниже.

На точность проводимых измерений может оказывать влияние:

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств.

Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу.

Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Твердость по Роквеллу

Твердость материалов является интегрирующим показателем их механических свойств. Существует эмпирическое соответствие между значением твердости и рядом механических характеристик (например, предел прочности на сжатие, растяжение или изгиб).

С развитием машиностроения возникла необходимость иметь общие методики измерения твердости. В начале XX века профессором Людвигом была разработана теоретическая часть методики определения твердости алмазным конусом. В 1919 году Хью и Стэнли Роквеллы запатентовали гидромеханическую установку, которая получила имя — твердомер Роквелла.

Актуальность этого устройства вызвана необходимостью применения неразрушающих методов контроля твердости в подшипниковой промышленности. Существующий метод Бринелля (HB) основан на измерении площади отпечатка шарика диаметром 10 мм.

Отпечаток формируется с помощью шарика из закаленной стали или карбида вольфрама, который вдавливается в образец с определенным усилием. Метод Бринелля применяется для определения твердости цветных металлов или низколегированных сталей и неприменим для образцов из закаленной стали.

Это связано с тем, что рабочая нагрузка составляет 3000 кгс. Шарик деформируется, поэтому метод Бринелля не может считаться неразрушающим методом контроля.

Метод измерения твердости по Роквеллу

Твердость — характеристика материала, противоположная пластичности, способности материала «вытекать» из-под нагрузки. Методика измерения твердости по Роквеллу предназначена для неразрушающего контроля твердости наименее пластичных материалов — сталей и их сплавов.

Универсальность метода заключается в наличии трех шкал твердости, которые проградуированы для измерения под одной из трех нагрузок (60, 100 и 150 кгс) для работы с одной из измерительных головок.

В качестве рабочего органа измерительной головки применяют алмазный конус с углом 120° и радиусом при вершине 0,2 мм или закаленный шарик диаметром 1/16“ (1,588 мм).

Метод основан на фиксации прямого измерения глубины проникновения твердого тела измерительной головки (индентора) в материал образца. Глубина отпечатка характеризует способность материала сопротивляться внешнему воздействию без образования валика из вытесненного металла вокруг индентора.

Единица твердость по Роквеллу — безразмерная величина, которая выражается в условных единицах до 100. За единицу твердости приняли перемещение индентора на 0,002.

Твердость металла по Роквеллу: таблица

Таблица создана для наглядного сравнения методов Роквелла и Бриннеля.

(*) — Представленная таблица соответствия твердости по шкалам Роквелла HRA, HRC и HRB твердости по шкале Бринелля носит справочный характер и не может применяться для прикладных решений. В целях технического использования следует опираться на данные по ГОСТ 8.064-79 для шкал Роквелла HRA, HRC и Супер-Роквелла HRN, HRT, значения в котором приведены к эталонному значению HRCэ.

Как устроена шкала твердости по Роквеллу?

Разработано 11 шкал для определения твердости (A…H, K, N, T), которые предназначены для работы в различных комбинациях «интендор – нагрузка». Например, шкалы В, F и G используют для измерения шарик Ø 1,588 с нагрузкой по шкалам В, F — 60 кгс и по шкале G — 150 кгс. Для шкал Е, Н и К применяется шарик Ø 3,175 мм с разными нагрузками.

Распространены такие шкалы:

Предварительная нагрузка, которая позволяет выбрать зазоры твердомера и разрушить окисную пленку на образце, одинакова для измерений с использованием любых шкал.

В качестве индикатора используют устройство часового типа, которое позволяет регистрировать перемещение индентора на 0,002 мм с учетом перемещения рычагов. Максимальное перемещение измерительной головки при рабочей нагрузке — 0,2 мм. На индикаторе расположены шкала, содержащая 100 делений для каждого способа измерения (например, ТК 2 или NOVOTEST ТС-Р).

Диапазоны измерений для шкал (материалы):

Шкалы А и С объединены, шкала В выделена цветом или вынесена отдельно.

Твердомер по Роквеллу: что это такое и как работает?

Стационарный твердомер представляет собой цельнолитую жесткую П-образную конструкцию (положенную на бок) и состоящую из 2 блоков:

Твердомеры могут иметь двигатель перемещения, электронную систему измерения с дисплеем и другие усовершенствования, не влияющие на методику измерения.

Измерения проводятся при нормальных условиях (температура — 18…23° С, влажность 70…80%).

Требования к образцу:

На партию деталей изготавливают образец, который проходит термическую обработку вместе с деталями.

Современные твердомеры Роквелла, оборудованные цифровыми измерительными системами, имеют устройства автоматического подвода, предварительного нагружения, контроля величины усилия и времени рабочей нагрузки. Все усовершенствования должны обеспечивать соответствие требованиям ГОСТ 23677-79.

Плюсы и минусы метода

Главным достоинством метода измерения твердости по Роквеллу является его универсальность. Измерения проводят с тремя изменяемыми параметрами, что позволяет расширить сферу его применения.

Другие достоинства метода:

К недостаткам относят менее высокую точность и повторяемость измерений по сравнению с методами Бринелля и Виккерса. Однако недостатки сполна компенсируются преимуществами.

Метод Роквелла

Метод Роквелла является методом проверки твёрдости материалов. Из-за своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения.

Шкалы твёрдости по Роквеллу

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка».

Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс.

Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC).

Наиболее широко используемые шкалы твердости по Роквеллу

| А | Алмазный конус с углом 120° при вершине | 20 кгс |

| В | Шарик диам. 1/16 дюйма из карбида вольфрама (или закаленной стали) | 100 кгс |

| С | Алмазный конус с углом 120° при вершине | 150 кгс |

Формулы для определения твёрдости

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось большее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0.002 мм.

При испытании алмазным конусом предельная глубина внедрения составляет 0.2 мм, или 0.2 / 0.002 = 100 делений, при испытании шариком — 0.26 мм, или 0.26 / 0.002 = 130 делений.

Таким образом формулы для вычисления значения твёрдости будут выглядеть следующим образом:

Проведение испытания

Факторы, влияющие на точность измерения

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости.

Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности).

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса. Существует корреляция между значениями твёрдости, измеренной разными методами (см.

рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Имеются нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др. Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием.

Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9%.

Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, такими как предел прочности (временное сопротивление), относительное сужение и истинное сопротивление разрушению.

Выбирая нож: что такое HRC и какой его оптимальный показатель?

Ножеманы вероятно знакомы с таким обозначением, но у некоторых обывателей, да и у людей увлеченных ножами зачастую возникает недопонимание данной характеристики…

Что такое HRC?

HRC — это обозначение меры твердости стали, в случае с ножом — твердости стали клинка. Зачастую, в характеристиках ножа мы видим «Твердость стали клинка: 59-60 HRC;

Самым важным процессом в изготовлении ножа является термообработка стали. Единственным намеком на итоги этой обработки является показатель твердости, т.е простыми словами, производитель не дает не каких данных по свойству стали после ее термообработки — кроме ее твердости.

Таким образом, при выборе ножа остается отталкиваться от твердости клинка. Но не стоит забывать что твёрдость – это не прочность ножа. Твердость стали это только одна из прочностных характеристик стали. Измерение твердости стали клинков.Способ Рокве́лла — вычисляет твердость исходя из измерения глубины проникновения твёрдого наконечника индентора в сталь клинка при приложении одинаковой нагрузки.Индектор — алмазный конус с углом при вершине 120° со скруглённым острым концом.

Какой показатель твердости выбрать?

Придя в магазин вы не сможете опытным путем проверить пластичность клинка и его способность удерживать первичную и вторичную остроту. Если уж говорить очень просто то чем выше твердость, тем клинок более хрупкий, но будет дольше сохранять остроту клинка, и собственно наоборот.

Данное соотношение является условным, так как на данный момент существуют сплавы которые обладают высокой твердостью и максимальной пластичностью.

Если утрировать все тонкости то вся суть отображена на этом слайде.

При разделки курицы, попав на кость, РК такого ножа скорее замнется, а вот имея твердость более 60 HRC, при таком инциденте повышается шанс скола или выкрашивания режущей кромки.

Вот к таким последствием может привести не аккуратная работа ножом с большим показателем твердости стали клинка.В качестве итога хочется отметить, что к приобретению ножа с твердостью более 60 HRC нужно подходить весьма осознанно. В то время как клинок твердостью 58 HRC будет золотой серединой для оптимального выполнения ежедневных задач как на кухне так и в походе…

Спасибо что заглянули на канал

«Ножеман и Я» ставьте лайк и подписывайтесь на наш канал, у нас много интересного из мира ножей.

Измерение твёрдости по методу Роквелла

При измерении

твёрдости по методу Роквеллав

образец (изделие) вдавливается алмазный

конус с углом при вершинеα= 120оили стальной шарик с диаметромD= 1,588 мм (1,59 мм).

Вдавливание

производится в два этапа – сначала

прилагается предварительная нагрузка

Ро= 980 Н (10 кГ), а затем основная

Р1. Таким образом общая нагрузка

будет равна их сумме Р = Ро+ Р1.

Предварительная нагрузка необходима

для того, чтобы исключить влияниеупругой

деформациии различной степенишероховатостиповерхности образца.

Рисунок 8 – Схема

измерения твёрдости по Роквеллу с

использованием алмазного конуса

Твёрдость по

Роквеллу измеряется в условных

единицах. За единицу твёрдости принята

величина, соответствующая осевому

перемещению наконечника на 0,002 мм.

В

таблице 1 приведены условия, которые

необходимо соблюдать при измерении

твёрдости этим методом.

Расстояние

между центрами соседних отпечатков или

расстояние от центра какого-либо

отпечатка до края образца должно быть

не менее 3,0 мм.

Таблица

1 – Условия измерения твёрдости по

методу Роквелла

е

= (h

– h )

/ 0,002, гдеhо– глубина внедрения наконечника в

образец под действием предварительной

нагрузкиРо;h– глубина внедрения наконечника в

образец под действием общей нагрузкиР, измеренная после снятия основной

нагрузкиР1, с оставлением

предварительной нагрузкиРо.

Таким образом, записьHRC65 означает, что материал имеет твёрдость

65 единицпо Роквеллупо шкале С –

при использовании алмазного конуса под

общей нагрузкой 1470 Н.

Преимущества

измерения твёрдости по методу Роквеллапо сравнению с измерением твёрдости по

методу Бринелля состоят в следующем:

0,3 – 0,5 мм или

тонких пластин;