какой объем дополнительной камеры кран машиниста 254

Кран машиниста № 254 вспомогательного тормоза локомотива

Кран предназначен для независимого управления тормозами локомотива и обеспечения нормального действия автоматического тормоза при обслуживании одним воздухораспределителем нескольких тормозных цилиндров.

Кран может работать по независимой схеме включения, в качестве повторителя и производит отпуск тормоза локомотива при заторможенном составе.

Верхняя часть крана № 254 объединяет корпус 5, регулирующий стакан 2, пружину 6, регулировочный винт 3 и ручку 1, закрепляемую на стакане винтом 4. В ручке размещен кулачок, прижимаемый пружиной к градационному сектору на корпусе. Пружина 6 через центрирующую шайбу 7 упирается в плоскую шайбу 8, закрепленную в стакане пружинным кольцом 9.

В расточку с левой стороны корпуса 13 запрессовано седло 19, которое служит направляющей для хвостовика переключательного поршня 20, уплотненного манжетой и прижатого сверху пружиной. В ниппеле между полостями П1 и П2 просверлено калиброванное отверстие диаметром 0,8мм.

Снизу в плиту крана ввернуты три штуцера с наконечниками и накидными гайками для присоединения труб от воздухораспределителя, тормозных цилиндров и питательной магистрали (канал ГР).

двойной поршень одинарный поршень

двухседельчатый атмосферный переключательный седло двухседельчатого

клапан клапан клапан клапана

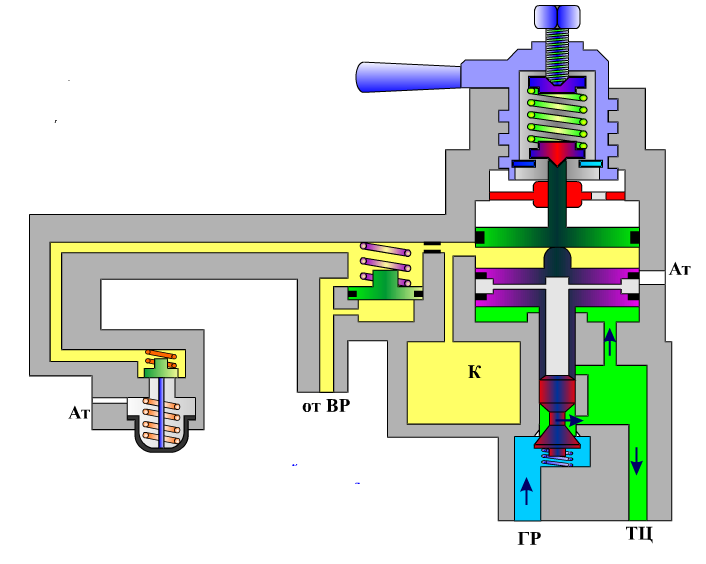

Действие крана при независимой схеме включения.При нахождении ручки КВТ в поездном положении усилие регулировочной пружины 6 передается на опорную шайбу 8, закрепленную в стакане 2 стопорным кольцом 9.

Для торможения локомотива ручку крана переводят в одно из тормозных положений. При этом регулировочный стакан 2 вворачивается в корпус, выбирая зазор между центрирующей шайбой 7 и хвостовиком верхнего поршня, и сжимает регулировочную пружину, усилие которой передается на верхний поршень 11. Последний опускается и перемещает вниз нижний двойной поршень 12, который своим хвостовиком отжимает от седла впускную конусную поверхность двухседельчатого клапана 15. При этом сжатый воздух из ГР через нижнюю притирку клапана начинает перетекать в ТЦ и одновременно под нижний поршень. Как только давление воздуха на нижний поршень преодолеет усилие регулировочной пружины 6, поршни 11 и 12 под действием усилия пружины двухседельчатого клапана переместятся вверх до посадки двухседельчатого клапана на седло (автоматическая перекрыша). Пополнение утечек из ТЦ будет поддерживаться автоматически.

Время наполнения ТЦ до 3,5кгс/см 2 при переводе ручки КВТ из поездного положения в VI должно быть не более 4с.

Каждому тормозному положению ручки КВТ соответствует определенное усилие регулировочной пружины и, следовательно, определенное давление в ТЦ.

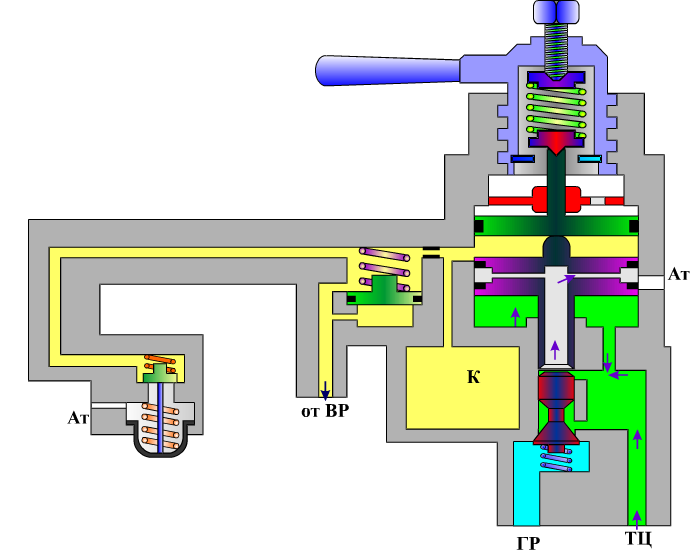

Для получения ступени отпуска ручку крана переводят по часовой стрелке. При этом регулировочный стакан 2 выворачивается из корпуса и усилие сжатия регулировочной пружины уменьшается. Под действием усилия сжатого воздуха в ТЦ поршни поднимаются, и хвостовик нижнего поршня 12 отходит от верхней выпускной притирочной поверхности двухседельчатого клапана 15. Воздух из ТЦ через осевой канал полого штока нижнего поршня и атмосферные отверстия между его дисками выходит в атмосферу.

Снижение давления в ТЦ будет происходить до тех пор, пока усилие регулировочной пружины 6 не преодолеет усилия сжатого воздуха продолжающего выходить из ТЦ в атмосферу на нижний поршень 12. Как только это произойдет, поршни под действием регулировочной пружины переместятся вниз до посадки хвостовика нижнего поршня 12 на верхнюю торцевую притирку двухседельчатого клапана 15, разобщив ТЦ с атмосферой. При переводе ручки КВТ в поездное положение действие регулировочной пружины 6 на верхний поршень 11 прекращается и происходит полный отпуск тормоза.

Время понижения давления в ТЦ с 3,5 до 0,5кгс/см 2 при переводе ручки КВТ из крайнего тормозного положения в поездное должно быть не более 13с.

Работа крана при включении его в качестве повторителя.При торможении поездным краном машиниста воздух от ВР поступает к крану № 254 в полость под переключательным поршнем 20, по обходному каналу в корпусе средней части обходит поршень и через калиброванное отверстие диаметром 0,8мм проходит в полость между поршнями 11 и 12 и в камеру объемом 0,3л. При этом нижний поршень 12 опускается, отжимает вниз двухседельчатый клапан 15 и воздух из ГР начинает перетекать в ТЦ. Наполнение ТЦ прекращается при выравнивании давлений в межпоршневой полости и в ТЦ.

При отпуске тормозов поездным краном машиниста воздух из полости между поршнями и из камеры объемом 0,3л по тем же каналам, что и при торможении, выходит в атмосферу через ВР. Давлением ТЦ нижний поршень 12 поднимется и воздух из ТЦ выходит в атмосферу через осевой канал полого штока поршня 12.

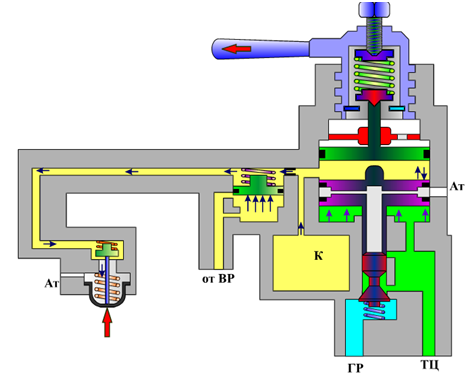

Отпуск тормозов локомотива при заторможенном составе.Для отпуска тормозов локомотива при заторможенном составе ручку крана № 254 переводят в первое (отпускное) положение.

При этом втулка 21 буфера отпуска утапливается в корпус и отпускной клапан 22 отжимается от седла. Воздух из полости над переключательным поршнем 20 выходит в атмосферу через открытый отпускной клапан. Давление в полости малого объема над переключательным поршнем практически мгновенно понижается до атмосферного. Под избыточным давлением со стороны ВР переключательный поршень 20 поднимается и своей манжетой перекрывает обходной канал в корпусе средней части (воздухораспределитель отключается от крана машиниста). Через открытый отпускной клапан воздух также выходит в атмосферу из полости между поршнями 11 и 12 и из камеры объемом 0,3л. Вследствие понижения давления в межпоршневой полости нижний поршень 12 поднимается и воздух из ТЦ выходит в атмосферу через осевой канал полого штока поршня 12.

Величина снижения давления в ТЦ зависит от времени выдержки ручки КВТ в отпускном положении, т е от падения давления в полости между поршнями. Из отпускного положения в поездное ручка крана перемещается автоматически под действием пружины втулки 21 буфера отпуска. Переключательный поршенек 20 остается в верхнем положении под усилием сжатого воздуха со стороны ВР.

отпуск тормоза локомотива при заторможенном составе

При перекрытом обходном канале кран машиниста оказывается выключенным из работы (воздух от ВР не может попасть в полость между поршнями), т е кран машиниста будет работать по независимой схеме включения. Повысить тормозную эффективность локомотива можно только переводом ручки КВТ в одно из тормозных положений. При этом под действием регулировочной пружины 6 поршни 11 и 12 переместятся вниз, в результате чего произойдет повышение давления в ТЦ.

Для восстановления повторительной схемы необходимо отпустить тормоза поездным краном машиниста. При этом снижается давление в полости под переключательным поршеньком 20 и он под действием своей пружины опускается, открывая обходной канал.

Увеличение межпоршневого объема (наличие дополнительной камеры объемом 0,3л) и замедление выхода воздуха в атмосферу из полости между поршнями при I положении ручки КВТ (наличие калиброванного отверстия диаметром 0,8мм) позволяют получить ступенчатый отпуск тормозов локомотива при заторможенном составе.

4.5. При испытании крана машиниста № 395 на стенде проверяется:

1. Перемещение ручки крана машиниста между положениями.

При давлении воздуха на золотник крана машиниста 8,0кгс/см 2 перемещение ручки крана должно происходить под усилием не более 6кгс, при этом точка приложения динамометра на ручке должна находиться на расстоянии 200мм от оси стержня золотника. Ручка через выступы и впадины фиксаций положений должна перемещаться под усилием не более 8кгс.

2. Плотность крана машиниста.

При обмыливании мест соединения деталей крана машиниста, образования мыльных пузырей не допускается. При II, III и IV положениях ручки крана машиниста в атмосферных отверстиях допускается образование мыльного пузыря с удержанием его не менее 5с.

3. Плотность притирки золотника.

В IV положении ручки крана машиниста при обмыливании отверстия к уравнительному резервуару и стабилизатору (без редуктора и стабилизатора, давление воздуха не менее 7,0кгс/см 2 ) допускается образование мыльного пузыря с удержанием его не менее 5с.

4. Чувствительность питания.

Во II и IV положениях ручки крана машиниста при создании искусственной утечки из тормозной магистрали через отверстие диаметром 2мм давление в магистрали не должно снижаться более, чем на 0,15кгс/см 2 до момента прихода в действие уравнительного поршня. После производства ступени торможения на 0,5кгс/см 2 и постановки ручки крана машиниста в IV положение установившееся давление в уравнительном резервуаре должно поддерживаться с колебаниями не более ± 0,1кгс/см 2 в течение 3мин. В III положении ручки крана машиниста при искусственной утечке из тормозной магистрали давление в магистрали не должно восстанавливаться.

5. Время наполнения тормозной магистрали, уравнительного резервуара.

Во II положении ручки крана машиниста время наполнения тормозной магистрали от 0 до 5,0кгс/см 2 должно быть не более 4с, а время наполнения уравнительного резервуара в пределах 30-40с.

6. Темп служебной и экстренной разрядки.

При служебном торможении в V положении ручки крана машиниста время снижения давления в тормозной магистрали с 5,0 до 4,0кгс/см 2 должно быть в пределах 4,5 ± 0,5с. В VА положении ручки крана машиниста время снижения давления в уравнительном резервуаре с 5,0 до 4,5кгс/см 2 должно быть в пределах 15-20с. При экстренном торможении в VI положении ручки крана машиниста время снижения давления в тормозной магистрали с 5,0 до 1,0кгс/см 2 должно быть не более 3с.

7. Время ликвидации сверхзарядного давления.

Время снижения давления в уравнительном резервуаре с 6,0 до 5,8кгс/см 2 должно происходить за 80-110с. Снижение давления в замеряемых пределах должно быть равномерным и не иметь скачкообразного характера.

8. Чувствительность уравнительного поршня.

При снижении давления в уравнительном резервуаре на 0,15-0,2кгс/см 2 должна произойти соответствующая разрядка тормозной магистрали.

9. Плотность уравнительного резервуара.

В IV положении ручки крана машиниста падение давления в уравнительном резервуаре (давление в тормозной магистрали 5,0кгс/см 2 ) не должно превышать 0,1кгс/см 2 в течение 3мин.

10. Завышение давления в тормозной магистрали.

После разрядки уравнительного резервуара V положением на 1,5кгс/см 2 и переводе ручки крана машиниста в IV положение завышение давления в тормозной магистрали не должно быть более 0,3кгс/см 2 в течение 40с.

4.6. При испытании на стенде крана машиниста № 334Э и редуктора № 348 проверяется:

1. Перемещение ручки крана машиниста, которое должно происходить под усилие не более 5кгс.

2. Плотность золотника и клапана уравнительного поршня. При давлении в напорной сети 7,0-8,0кгс/см 2 обмылить атмосферные отверстия крана машиниста. В отпускном, поездном положениях и перекрыше допускается образование мыльного пузыря с удержанием его не менее 10с.

3. Плотность кольца уравнительного поршня. При давлении в уравнительном резервуаре и магистрали 5,0-5,2кгс/см 2 ручка крана машиниста ставится в перекрышу и разобщительным краном выпускается воздух из магистрали в атмосферу. При этом допускается понижение давления в уравнительном резервуаре с 5,0 до 3,0кгс/см 2 не быстрее, чем за 60с.

7. Темп разрядки магистрали при служебном и экстренном торможении. Время снижения давления в тормозной магистрали с 5,0 до 4,0кгс/см 2 при служебном торможении для крана машиниста № 334Э с объемом уравнительного резервуара 12л должно составлять 4-5с. Время снижения давления в тормозной магистрали с 5,0 до 1,0кгс/см 2 при экстренном торможении должно составлять не более 3с.

8.1. Плотность соединения деталей.

При обмыливании соединений редуктора образование мыльных пузырей не допускается.

Время наполнения сжатым воздухом резервуара объемом 55л через редуктор должно быть не менее 16с; при этом дальнейшее повышение давления в резервуаре свыше 5,0-5,2кгс/см 2 допускается не более 0,1кгс/см 2 в течение 5мин.

8.3. Чувствительность к питанию.

4.7. При испытании на стенде крана машиниста № 254 проверяется:

1. Плотность соединения узлов крана, клапанов и манжет:

1.1. При обмыливании мест соединений узлов крана образование мыльных пузырей не допускается;

1.2. На нижнем атмосферном отверстии крана (при тормозном и поездном положениях ручки крана) допускается образование мыльного пузыря с удержанием его не менее 5с;

1.3. На верхнем атмосферном отверстии крана (при торможении автоматическим тормозом и поездном положении ручки крана) и на атмосферных отверстиях упора (при торможении автоматическим тормозом и тормозном положении ручки крана) допускается образование мыльного пузыря с удержанием его не менее 10с.

2. Работа на торможение и отпуск:

2.1. В тормозных положениях крана вспомогательного тормоза проверяется давление в тормозном цилиндре, которое должно быть в пределах:

при I ступени 1,0-1,3кгс/см 2 ;

при II ступени 1,7-2,0кгс/см 2 ;

при III ступени 2,7-3,0кгс/см 2 ;

2.2. Ручка управления, переведенная с любой ступени торможения в отпускное положение, должна автоматически возвращаться в поездное положение; при переводе ее из поездного положения в сторону первой ступени торможения на 15-20° давления в тормозном цилиндре не должно быть.

2.3. Во всех тормозных положениях крана при искусственной утечке сжатого воздуха из тормозного цилиндра через отверстие диаметром 2мм в тормозном цилиндре должно поддерживаться давление с понижением не более чем на 0,3кгс/см 2 ;

при переводе ручки крана вспомогательного тормоза из поездного в крайнее тормозное положение время наполнения сжатым воздухом тормозного цилиндра от 0 до 3,5кгс/см 2 не должно быть более 4с;

при переводе ручки крана из крайнего тормозного положения в поездное (при заторможенном автоматическом тормозе в отпускное) время выпуска воздуха из тормозного цилиндра с 3,5 до 0,5кгс/см 2 должно быть не более 13с;

после полного служебного торможения автоматическим тормозом отпуска поездным положением кран вспомогательного тормоза локомотива должен повышать и понижать давление в тормозном цилиндре соответственно работе воздухораспределителя (по величине давления) с увеличением времени не более чем на 5с;

после ступени торможения или полного служебного торможения автоматическим тормозом и при искусственной утечке воздуха из тормозного цилиндра через отверстие диаметром 2мм в нем должно поддерживаться установившееся давление с понижением не более, чем на 0,3кгс/см 2 ;

после ступени торможения автоматическим тормозом и при установившемся давлении в тормозном цилиндре производится полный отпуск краном вспомогательного тормоза, после этого в тормозном цилиндре не должно происходить повышение давления в течение 2мин;

В Поездку

Все для локомотивной бригады

Устройство, работа, регулировка квт254

Кран вспомогательного тормоза (КВТ) усл. № 254 предназначен для управления тормозами локомотива.

Кран состоит из трех частей:

Верхняя часть состоит из корпуса 5, в котором расположен регулировочный стакан 2 с левой двухзаходной резьбой, регулировочной пружиной 6 и регулировочным винтом 3. В нижней части стакана стопорным кольцом 9 закреплена опорная шайба 8. Ручка 1 закреплена на стакане винтом 4. Регулировочная пружина зажата в центрирующих (упорных) шайбах 7. В приливе корпуса верхней части расположен буфер отпуска, состоящий из подвижной втулки 21 с атмосферными отверстиями и отпускного клапана 22, нагруженных соответствующими пружинами.

В корпусе 13 средней части находятся уплотненные резиновыми манжетами верхний одиночный поршень 11, направляющий диск 10 и нижний двойной поршень 12. В поездном положены ручки крана между хвостовиком верхнего поршня и центрирующей шайбой 7 (направляющим упором) имеется зазор. Нижний поршень имеет полый шток и ряд радиальных отверстий между дисками. Полость между дисками нижнего поршня сообщена с атмосферой. Полость под нижним поршнем сообщена с ТЦ.

Под нижним поршнем находится двухседельчатый клапан 12, на который снизу действует пружина, упирающаяся вторым концом на шайбу 17. Верхняя (выпускная) часть клапана притерта к хвостовику нижнего поршня. Нижняя конусная часть клапана является впускной частью.

В приливе корпуса средней части в седле 19 расположен напруженный пружиной и уплотненный резиновой манжетой переключательный поршенек 20.

В нижней части крана (привалочной пните) 16 расположена дополнительная камера объемом 0,3 л и штуцеры для подключения трубопроводов от главных резервуаров (ГР), воздухораспределителя (ВР) и тормозных цилиндров (ТЦ).

Полость над переключательным поршеньком, полость между поршнями и дополнительная камера объемом 0,3 л сообщаются между собой через калиброванное отверстие диаметром 0,8 мм.

Кран № 254 имеет шесть рабочих положений ручки:

Если краном вспомогательного тормоза не пользуются, то его ручка находится в поездном положении под усилием пружины, действующей на втулку 21 буфера отпуска.

Кран № 254 может работать по двум схемам включения: независимой (кран отключен от ВР) и в качестве повторителя. При включении крана по независимой схеме к привалочной плите подключены только два трубопровода — от ГР и ТЦ.

Действие крана при независимой схеме включения

При нахождении ручки КВТ в поездном положении усилие регулировочной пружины 6 передается на опорную шайбу 8, закрепленную в стакане 2 стопорным кольцом 9. Для торможения локомотива ручку крана устанавливают в одно из тормозных положений. При этом регулировочный стакан 2 вворачивается в корпус, выбирая зазор между центрирующей шайбой 7 и хвостовиком верхнего поршня, и сжимает регулировочную пружину, усилие которой передается на верхний поршень 11. Последний опускается и перемещает вниз нижний двойной поршень 12, который своим хвостовиком отжимает от седла впускную конусную поверхность двухседельчатого клапана 15. При этом сжатый воздух из ГР начинает перетекать в ТЦ и одновременно под нижний поршень. Как только сила давления воздуха на нижний поршень преодолеет усилие регулировочной пружины 6, поршни 12 и 11 переместятся на незначительное расстояние вверх и двухседельчатый клапан 15 под действием своей пружины закрывается. Установившееся в ТЦ давление будет поддерживаться автоматически.

Время наполнения ТЦ с 0 до 3,5 кгс/см2 при переводе ручки КВТ из поездного положения в VI должно быть не более 4 с.

Каждому тормозному положению ручки КВТ соответствует определенное усилие регулировочной пружины и. следовательно, определенное давление в ТЦ.

Для получения ступени отпуска ручку крана переводят по часовой стрелке. При этом стакан 2 выворачивается из корпуса и сила сжатия регулировочной пружины уменьшается. Под избыточным усилием сжатого воздуха из ТЦ поршни поднимаются и хвостовик нижнего поршня 12 отходит от верхней выпускной поверхности двухседельчатого клапана 15. Воздух из ТЦ через осевой канал полого штока нижнего поршня и атмосферные отверстия между его дисками выходит в атмосферу.

Снижение давления в ТЦ будет происходить до тех пор, пока усилие регулировочной пружины 6 не преодолеет усилия от действия сжатого воздуха на нижний поршень 12. Как только это произойдет, поршни под действием регулировочной пружины переместятся на незначительное расстояние вниз, и хвостовик нижнего поршня 12 сядет на торец двухседельчатого клапана 15, разобщив ТЦ с атмосферой. При переводе ручки КВТ в поездное положение действие регулировочной пружины 6 на верхний поршень 11 прекращается и происходит полный отпуск тормоза.

Время понижения давления в ТЦ с 3,5 до 0,5 кгс/см2 при переводе ручки КВТ из крайнего тормозного положения в поездное должно быть не более 13 с.

Работа крана при включении его в качестве повторителя

При торможении поездным краном машиниста воздух от ВР поступает в кран № 254 в полость под переключательным поршеньком 20, по обходному каналу в корпусе средней части обходит поршенек и через калиброванное отверстие диаметром 0,8 мм проходит в полость между поршнями 11 и 12, и в камеру объемом 0,3 л.. При этом нижний поршень 12 опускается, отжимает вниз двухседельчатый клапан 15 и воздух их ГР начинает перетекать в ТЦ. Наполнение ТЦ прекращается при выравнивании давлений в межпоршневой полости и в ТЦ.

При отпуске тормозов поездным краном машиниста воздух из полости между поршнями и из камеры 0,3 л теми же каналами, что и при торможении, выходит в атмосферу через ВР. Давлением ТЦ нижний поршень 12 поднимается и воздух из ТЦ выходит в атмосферу через осевой канал полого штока поршня 12.

Для отпуска тормозов локомотива при заторможенном составе ручку крана № 254 устанавливают в первое (отпускное) положение. При этом втулка 21 буфера отпуска утапливается в корте и отпускной клапан 22 отжимается от седла. Воздух из полости над переключательным поршеньком 20 выходит в атмосферу через открытый отпускной клапан. Давление в полости малого объема над переключательным поршеньком практически мгновенно понижается до атмосферного. Под избыточным давлением со стороны ВР переключательный поршенек 20 поднимается и своей манжетой перекрывает обходной канал в корпусе средней части. Через открытый отпускной клапан воздух также выходит в атмосферу из полости между поршнями 11 и 12 и из камеры объемом 0,3 л. Вследствие понижения давления в межпоршневой полости нижний поршень 12 поднимается, и воздух из ТЦ выходит в атмосферу через осевой канал полого штока поршня 12. Величина снижения давления в ТЦ зависит от времени выдержки ручки КВТ в отпускном положении, то есть от величины падения давления в полости между поршнями. Из отпускного положения в поездное ручка крана перемещается автоматически под действием пружины втулки 21 буфера отпуска. Переключательный поршенек 20 остается в верхнем положении под усилием сжатого воздуха со стороны ВР.

При перекрытом обходном канале левая часть крана оказывается выключенной из работы (воздух от ВР не может попасть в полость между поршнями), то есть в данном случае имеет место независимая схема его включения. Повысить тормозную эффективность локомотива можно только постановкой ручки КВТ в одно из тормозных положений. При этом под действием регулировочной пружины 6 поршни 11 и 12 переместятся вниз, в результате чего произойдет повышение давления в ТЦ, как было описано выше, если усилие регулировочной пружины будет соответствовать большей величине давления в ТЦ, чем было установлено при действии ВР, например, если была выполнена ступень отпуска тормозов локомотива при заторможенном составе.

Искусственное увеличение межпоршневого объема (наличие дополнительной камеры 0,3 л) и замедление выхода воздуха в атмосферу из полости между поршнями при 1-ом положении ручки КВТ (наличие калиброванного отверстия диаметром 0,8 мм) позволяет получить ступенчатый отпуск тормозов локомотива при заторможенном составе.

Для восстановления повторительной схемы необходимо отпустить тормоза поездным краном машиниста. При этом снижается давление в полости под переключательным поршеньком 20 и он под действием своей пружины опускается, открывая обходной канал.

Регулировка крана

В каждом тормозном положении кран № 254 должен устанавливать и автоматически поддерживать определенное давление в ТЦ:

Для регулировки крана необходимо ослабить регулировочный винт и винт крепления ручки на стакане. Установить ручку крана в 3-е положение. Вращением стакана установить в ТЦ давление 1,0 – 1,3 кгс/см2. Закрепить ручку крана на стакане. Перевести ручку в 6-е положение и регулировочным винтом довести давление в ТЦ до 3,8 – 4,0 кгс/см2. Затем перевести ручку крана в поездное положение и убедиться в полном отпуске тормоза

Техническое обслуживание и ремонт крана вспомогательного тормоза № 254

Техническое обслуживание и ремонт крана вспомогательного тормоза № 254

| ВВЕДЕНИЕ. ИСТОРИЯ ТОРМОЗНОЙ ТЕХНИКИ |

Эффективность тормозных средств является одним из важнейших условий, определяющих возможность повышения веса и скорости движения поездов, пропускной и провозной способности железных дорог. От свойств и состояния тормозного оборудования подвижного состава в значительной степени зависит безопасность движения.

Первая попытка применения автоматического тормоза на подвижном составе была предпринята в 1847 г. Этот тормоз был механическим и управлялся с помощью троса, натянутого вдоль поезда.

В 1869 г. появился первый пневматический неавтоматический тормоз, который не обеспечивал торможение поезда при разъединении воздушных рукавов, а в 1872 г. — автоматический, особенностью которого являлось наличие на каждом вагоне воздухораспределителя и запасного резервуара.

В России широкое внедрение автоматического тормоза началось в 1882 г., в связи с чем в Петербурге в 1899 г. фирмой «Вестингауз» был построен тормозной завод. Первым изобретателем отечественного автоматического тормоза был машинист Ф. П. Казанцев. Его двухпроводной «неистощимый тормоз» был успешно испытан в пассажирском поезде в 1910 г. В 1923 г. Московский тормозной завод выпустил первые образцы отечественных тормозов системы Ф. П. Казанцева для пассажирских поездов. В 1927 г. Ф. П. Казанцев создал воздухораспределитель нового типа. Вскоре такими воздухораспределителями были оборудованы грузовые поезда.

Большие заслуги в деле создания и оснащения подвижного состава отечественными пневматическими автотормозами принадлежат известному изобретателю И. К. Матросову. Воздухораспределитель усл. № 320 его конструкции в 1932 г. был принят в качестве типового для грузового подвижного состава. В 1950—60 гг. практически весь подвижной состав железных дорог СССР был оборудован воздухораспределителями усл. № 270 и усл. № 292 и концевыми кранами системы и конструкции И. К. Матросова.

Широкое применение электропневматических тормозов на электропоездах началось с 1948 г., а в пассажирских поездах с локомотивной тягой — с 1958 г., когда Московский тормозной завод приступил к серийному выпуску электровоздухораспределителей усл. № 170 и усл. № 305.

С 1947 г. вагонный парк железных дорог СССР начал оснащаться автоматическими регуляторами тормозной рычажной передачи, а с 1966 г. — автоматическими регуляторами режимов (авторежимами торможения). Начиная с 1964 г. вагоны стали оборудоваться композиционными колодками, эксплуатационные и технологические качества которых продолжают совершенствоваться и сегодня.

Большую роль в развитии отечественного тормозостроения сыграли работы по теории торможения, основоположником которой является профессор Н. П. Петров. Современное развитие наука о торможении получила в трудах известных ученых В. Ф. Егорченко, В.Г.Иноземцева, Б.Л.Карвацкого, В.М.Казаринова и др.

В процессе развития и совершенствования тормозов большое внимание уделяется созданию новых устройств и систем безопасности, связанных с работой приборов тормозного оборудования, систем автоведения поезда, систем автоматического управления тормозами (САУТ), локомотивных скоростемеров. Только за последнее десятилетие были разработаны и внедрены в эксплуатацию устройство контроля параметров движения поезда «Дозор», телеметрическая система контроля бодрствования машиниста (ТСКБМ), электронный скоростемер КПД-3 (КПД-ЗВ), комплексное локомотивное устройство безопасности (КЛУБ) и др.

ЦЕЛЬ РАБОТЫ

Заданием на письменную экзаменационную работу мне было предложено детально изучить назначение, конструкцию и работу крана вспомогательного тормоза № 254, а также, с учетом практических навыков, приобретенных во время прохождения производственной практики, описать технологический процесс его ремонта, правила техники безопасности и экономические вопросы.

1 КРАТКАЯ ХАРАКТЕРИСТИКА КРАНА ВСПОМОГАТЕЛЬНОГО ТОРМОЗА № 254

1.1 Назначение и устройство крана

Кран вспомогательного тормоза (КВТ) усл. № 254 предназначен для управления тормозами локомотива. Он включает в себя части: верхнюю (регулировочную), среднюю (повторительное реле) и нижнюю (привалочную плиту).

Верхняя часть состоит из корпуса 5 (рис.1), в котором расположен регулировочный стакан 1 с левой двухзаходной резьбой, регулировочной пружиной 6 и регулировочным винтом 2. В нижней части стакана стопорным кольцом 9 закреплена опорная шайба 8.

Ручка 23 закреплена на стакане винтом 4. Регулировочная пружина зажата в центрирующих (упорных) шайбах 3 и 7. В приливе корпуса верхней части расположен буфер отпуска, состоящий из подвижной втулки 21 с атмосферными отверстиями и отпускного клапана 22, нагруженных соответствующими пружинами.

В корпусе 13 средней части находятся уплотненные резиновыми манжетами верхний одиночный поршень 11, направляющий диск 10 и нижний двойной поршень 12. В поездном положении ручки крана между хвостовиком верхнего поршня и центрирующей шайбой 7 (направляющим упором) имеется зазор. Нижний поршень имеет полый шток и ряд радиальных отверстий между дисками. Полость между дисками нижнего поршня сообщена с атмосферой. Полость под нижним поршнем сообщена с ТЦ.

Под нижним поршнем 12 находится двухседельчатый клапан 15, на который снизу действует пружина, упирающаяся вторым концом в шайбу 17. Верхняя (выпускная) часть клапана притерта к хвостовику нижнего поршня. Нижняя конусная часть клапана является впускной частью.

В приливе корпуса средней части в седле 19 расположен нагруженный пружиной и уплотненный резиновой манжетой переключательный поршенек 20. В нижней части корпуса 16 крана (привалочной плите) расположены дополнительная камера объемом 0,3 л и штуцеры для подключения трубопроводов от главных резервуаров ГР, воздухораспределителя Вр и тормозных цилиндров ТЦ.

Полости над переключательным поршеньком и между поршнями и дополнительная камера объемом 0,3 л сообщаются через калиброванное отверстие диаметром 0,8 мм.

Кран усл. № 254 имеет шесть рабочих положений ручки: 1 — отпускное (подвижная втулка буфера отпуска утоплена в прилив верхней части); 2 — поездное; 3 — 6 — тормозные.

Если краном вспомогательного тормоза не пользуются, то его ручка находится в поездном положении под усилием пружины, действующей на втулку 21 буфера отпуска.

1.2 Действие крана № 254

Кран усл. № 254 может работать по двум схемам включения: независимой (кран отключен от Вр) и в качестве повторителя. При включении крана по независимой схеме к привалочной плите подключены только два трубопровода — от ГР и ТЦ.

Действие крана при независимой схеме включения. При нахождении ручки КВТ в поездном положении усилие регулировочной пружины 6 (см. рис.1) передается на опорную шайбу 8, закрепленную в стакане 1 стопорным кольцом 9.

Для торможения локомотива ручку крана устанавливают в одно из тормозных положений. При этом регулировочный стакан 1 вворачивается в корпус, выбирая зазор между центрирующей шайбой 7 и хвостовиком верхнего поршня, и сжимает регулировочную пружину, усилие которой передается на верхний поршень 11. Последний опускается и перемещает вниз нижний двойной поршень 12, который своим хвостовиком отжимает от седла впускную конусную поверхность двухседельчатого клапана 15. При этом сжатый воздух из ГР начинает перетекать в ТЦ и одновременно под нижний поршень. Как только давление воздуха на нижний поршень преодолеет усилие регулировочной пружины б, поршни 11 и 12 переместятся на незначительное расстояние вверх, и двухседельчатый клапан 15 под действием своей пружины закроется. Установившееся в ТЦ давление будет поддерживаться автоматически.

Время наполнения ТЦ (повышения давления в нем от 0 до 3,5 кгс/см2) при переводе ручки КВТ из поездного положения в VI должно быть не более 4 с.

Каждому тормозному положению ручки КВТ соответствует определенное усилие регулировочной пружины и, следовательно, определенное давление в ТЦ.

Для получения ступени отпуска ручку крана переводят по часовой стрелке. При этом регулировочный стакан 1 выворачивается из корпуса и сжатие регулировочной пружины уменьшается. Под избыточным усилием сжатого воздуха из ТЦ поршни поднимаются, и хвостовик нижнего поршня 12 отходит от верхней выпускной поверхности двухседельчатого клапана 15. Воздух из ТЦ через осевой канал полого штока нижнего поршня и атмосферные отверстия между его дисками выходит в атмосферу.

Снижение давления в ТЦ будет происходить до тех пор, пока усилие регулировочной пружины б не преодолеет усилия от действия сжатого воздуха на нижний поршень 12. Как только это произойдет, поршни под действием регулировочной пружины переместятся на незначительное расстояние вниз, и хвостовик нижнего поршня 12 сядет на торец двухседельчатого клапана 15, разобщив ТЦ с атмосферой. При переводе ручки КВТ в поездное положение действие регулировочной пружины б на верхний поршень 11 прекращается, и происходит полный отпуск тормоза.

Время понижения давления в ТЦ с 3,5 до 0,5 кгс/см2 при переводе ручки КВТ из крайнего тормозного положения в поездное должно быть не более 13 с.

Работа крана при включении его в качестве повторителя. При торможении поездным краном машиниста воздух от Вр поступает в кран усл. № 254 в полость под переключательным поршеньком 20 (см. рис. 4.12), по обходному каналу в корпусе средней части обходит поршенек и через калиброванное отверстие диаметром 0,8 мм проходит в полость между поршнями 11 и 12 и в камеру объемом 0,3 л. При этом нижний поршень 12 опускается, отжимает вниз двухседельчатый клапан /5, и воздух из ГР начинает перетекать в ТЦ.

Наполнение ТЦ прекращается при выравнивании давлений в межпоршневой полости и в ТЦ.

При отпуске тормозов поездным краном машиниста воздух из полости между поршнями и из камеры объемом 0,3 л по тем же каналам, что и при торможении, выходит в атмосферу через Вр. Давлением ТЦ нижний поршень 12 поднимается, и воздух из ТЦ выходит в атмосферу через осевой канал полого штока поршня 12.

Для отпуска тормозов локомотива при заторможенном составе ручку крана усл. № 254 устанавливают в первое (отпускное) положение. При этом втулка 21 буфера отпуска утапливается в корпус и отпускной клапан 22 отжимается от седла. Воздух из полости над переключательным поршеньком 20 выходит в атмосферу через открытый отпускной клапан. Давление в полости малого объема над переключательным поршеньком практически мгновенно понижается до атмосферного. Под избыточным давлением со стороны Вр переключательный поршенек 20 поднимается и своей манжетой перекрывает обходной канал в корпусе средней части. Через открытый отпускной клапан воздух также выходит в атмосферу из полости между поршнями 11 и 12 и из камеры объемом 0,3 л. Вследствие понижения давления в межпоршневой полости нижний поршень 12 поднимается, и воздух из ТЦ выходит в атмосферу через осевой канал полого штока поршня 12. Значение снижения давления в ТЦ зависит от времени выдержки ручки КВТ в отпускном положении, т. е. от падения давления в полости между поршнями. Из отпускного положения в поездное ручка крана перемещается автоматически под действием пружины втулки 21 буфера отпуска. Переключательный поршенек 20 остается в верхнем положении под усилием сжатого воздуха со стороны Вр.

При перекрытом обходном канале левая часть крана оказывается выключенной из работы (воздух от Вр не может попасть в полость между поршнями), т. е. в данном случае имеет место независимая схема его включения. Повысить тормозную эффективность локомотива можно только постановкой ручки КВТ в одно из тормозных положений. При этом под действием регулировочной пружины б поршни 11 и 12 переместятся вниз, в результате чего произойдет повышение давления в ТЦ, как было описано выше, если усилие регулировочной пружины будет соответствовать большему давлению в ТЦ, чем было установлено при действии Вр, например, если была выполнена ступень отпуска тормозов локомотива при заторможенном составе.

Искусственное увеличение межпоршневого объема (наличие дополнительной камеры объемом 0,3 л) и замедление выхода воздуха в атмосферу из полости между поршнями при I положении ручки КВТ (наличие калиброванного отверстия диаметром 0,8 мм) позволяют получить ступенчатый отпуск тормозов локомотива при заторможенном составе.

Для восстановления повторительной схемы необходимо отпустить тормоза поездным краном машиниста. При этом снижается давление в полости под переключательным поршеньком 20, и он под действием своей пружины опускается, открывая обходной канал.

1.3 Регулировка крана

2 РЕМОНТ И ИСПЫТАНИЕ КРАНА № 254

2.1 Организация ремонта тормозного оборудования

Ремонт тормозного оборудования подвижного состава производится на вагоноремонтных заводах, в вагонных депо, локомотиворемонтных заводах, в локомотивных и моторвагонных депо. Тормозные отделения депо и заводов, а также контрольные пункты автотормозов (АКП) должны быть оснащены необходимым оборудованием и приспособлениями согласно технологическому процессу. Конструкции приспособлений, измерительных приборов и испытательных стендов должны быть едиными для всех пунктов, ремонтирующих тормозное оборудование. Испытательные стенды обеспечиваются сжатым воздухом давлением не менее 7 кГ/см2.

Контрольные пункты автотормозов (АКП) имеют два отделения: компрессорное с разводящим воздухопроводом и ремонтное.

Непосредственно около здания АКП размещают главные воздушные резервуары объемом не менее 5 м3, предназначенные для поддержания постоянного давления в воздухопроводной сети.

Ремонтное отделение должно иметь отдельные помещения для наружной очистки, разборки и промывки, а также помещение для ремонта и испытания тормозных приборов. В помещении для очистки и разборки должна быть универсальная установка для обмывки тормозных приборов, верстаки с пневматическими приспособлениями для разборки, ванны, трубопровод для продувки деталей сжатым воздухом и специальные устройства для транспортировки разобранных приборов в ремонтное отделение Ремонтное отделение в зависимости от технологического процесса снабжается приспособлениями для разборки, ремонта, притирки, сборки и испытания отдельных узлов (подкомплектов) Здесь же имеется набор специальных инструментов, контрольный инструмент и ванны для промывки мелких деталей перед сборкой. Притирочные и доводочные станки устанавливают согласно технологическому процессу.

Каждый слесарь-автоматчик должен иметь набор инструмента в соответствии с выполняемым видом работ и чертежи, необходимые при ремонте, выписки из технических условий и технологических карт. Рабочее место оборудуется соответствующими приспособлениями и содержится в порядке и чистоте.

Технологический процесс ремонта тормозных приборов в АКП или автоматном цехе включает в себя следующие основные операции: наружную очистку; разборку с очисткой деталей; осмотр деталей для определения объема ремонта с проверкой размеров, а в отдельных случаях с испытанием узлов; ремонт деталей или узлов; сборку узлов и их испытание в подкомплекте; окончательную сборку прибора; испытание, регулировку и маркировку.

2.3 Ремонт крана вспомогательного тормоза № 254

2.4 Испытания крана

После ремонта и сборки кран вспомогательного тормоза необходимо испытать на стенде. При испытании проверяется:

• плотность соединения узлов крана, клапанов и манжет:

• при обмыливании мест соединений узлов крана образование мыльных пузырей не допускается;

• на нижнем атмосферном отверстии крана (при тормозном и поездном положениях ручки крана) допускается образование мыльного пузыря с удержанием его не менее 5 с;

• на верхнем атмосферном отверстии крана (при торможении автоматическим тормозом и поездном положении ручки крана) и на атмосферных отверстиях упора (при торможении автоматическим тормозом и тормозном положении ручки крана) допускается образование мыльного пузыря с удержанием его не менее 10 с.

3 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ АВТОТОРМОЗНОГО ОБОРУДОВАНИЯ

Безопасность при нахождении на железнодорожных путях

Железнодорожный путь является опасной зоной из-за угрозы наезда подвижного состава на людей. Находиться на путях могут только работники железнодорожного транспорта во время исполнения служебных обязанностей при строгом соблюдении правил техники безопасности.

Находясь на путях, необходимо проявлять постоянную бдительность, осторожность и осмотрительность. Требуется внимательно следить за движением поездов, локомотивов, маневровых составов, а также за окружающей обстановкой и принимать решительные меры к устранению возникающей угрозы для жизни людей или безопасности движения поездов. Особенно бдительным надо быть в темное время суток, при ненастной погоде, выходе на пути из-за зданий, вагонов или других объектов.

В темное время суток при выходе из ярко освещенного помещения нельзя сразу направляться на плохо освещенные пути. В этом случае следует выждать несколько десятков секунд с тем, чтобы глаза приспособились к резко изменившейся освещенности. Прежде чем выйти на путь из-за здания или вагонов, необходимо убедиться, что по этому пути на опасном расстоянии не надвигается подвижной состав. Запрещается садиться на рельсы, концы шпал или балластную призму для отдыха.

Переход через пути. Переходить через пути надо по специально устроенным, обозначенным и в темное время суток освещаемым переходам. Переходы оборудуют настилами на уровне головки рельса и обозначают указательными знаками с надписью «Переход».

Запрещается переходить через пути в районе стрелочных переводов. Прежде чем ступить на путь, необходимо убедиться, что как с одной, так и с другой стороны нет на опасном расстоянии приближающегося подвижного состава. Переходить пути следует только под прямым углом, не наступая ногами на рельсы. Пути, занятые вагонами и не огражденные в установленном порядке сигналами остановки, запрещается переходить под вагонами, автосцепкой или через автосцепку. В этом случае надо воспользоваться тормозной площадкой вагона или обойти стоящие вагоны на расстоянии не менее 5 м. Если вагоны стоят отдельными группами, то можно проходить между ними по середине промежутка и только при условии, что расстояние между автосцепками крайних вагонов не менее 10 м. Запрещается перебегать пути перед приближающимся поездом, так как для перехода через путь требуется 5—6 с, а поезд, следующий со скоростью 90 км/ч, за 1 с преодолевает 25 м (150 м за 6 с). Для обеспечения полной безопасности при переходе через пути на крупных станциях устраивают пешеходные мосты и подземные переходы.

Проход вдоль путей. Для прохода вдоль путей на территории крупных станций устраивают и обозначают маршруты служебных проходов. В отдельных случаях ходить вдоль путей можно по середине широкого междупутья. При этом необходимо внимательно следить за движением поездов и маневровых составов по смежным путям, а также за состоянием междупутья. Если работник, проходя вдоль путей, несет длинный предмет, то располагать его надо параллельно рельсам. При приближении подвижного состава по смежному пути предмет надо положить на междупутье и отойти на безопасное расстояние, чтобы пропустить состав. Запрещается ходить между рельсами, по концам шпал, а также на расстоянии ближе 2 м от ближайшего рельса.

Проходить от места сбора на работу и обратно разрешается только в стороне от пути или по обочине земляного полотна на расстоянии не менее 2м от рельса под наблюдением руководителя работ или специально выделенного лица. В случаях когда пройти в стороне от пути или по обочине невозможно, например, во время заносов, допускается проход рабочих по пути, но при этом должны быть приняты необходимые меры предосторожности.

В процессе выполнения настоящей работы я подробно изучил назначение и конструкцию крана вспомогательного тормоза № 254, его работу, регулировку, правила эксплуатации, технического обслуживания и ремонта. Я научился безопасным приемам труда, соблюдал меры безопасности при нахождении на железнодорожных путях, правила личной гигиены.

Считаю, что работа над ПЭР и производственная практика помогли мне закрепить теоретические знания, полученные в училище, и подготовиться к самостоятельной работе.